Самодельный станок для брикетов из опилок. Топливные брикеты из лузги подсолнечника для отопления. Плюсы и минусы.

Частные домовладельцы нередко задаются вопросом, как сделать топливные брикеты своими руками.

Россия богата природными ресурсами. Объем добычи нефти и газа позволяет обеспечивать топливом не только нашу страну, однако их высокая стоимость вынуждает искать альтернативные возможности.

Отопительный период в большинстве регионов нашей страны продолжается не менее полугода. И, если в городских условиях у жителей многоэтажных домов выбора не остается, кроме как оплачивать троекратно, а то и больше, выросшие цены за квартплату, то частные домовладельцы имеют возможность обеспечить себя дешевым, качественным и экологически чистым топливом. А именно, самим сделать дрова с помощью .

Как сделать топливные брикеты? Изготовить топливные пеллеты самостоятельно можно из опилок, щепок, соломы, листвы и высохших стеблей растений. То есть, практически из любых органических компонентов, способных гореть. Владельцы собственных пилорам или столярных мастерских имеют возможность даже основать производство топливных брикетов в домашних условиях, и могут сделать пеллеты, как сейчас, принято называть топливные пеллеты. Благодаря доступной цене и отличным характеристикам горения они пользуются активным спросом.

Оборудование

Что такое топливные брикеты? Если топливные брикеты в домашних условиях будут изготавливаться исключительно для личного пользования, то пресс для изготовления топливных пеллетов не потребуется. Потребуется только измельчитель для сырья, емкость для замеса, установка, стружка и ящички подходящего размера, которые необходимы для формирования готового продукта и, конечно же, общий чертеж процесса. Можно приобрести небольшой ручной пресс для изготовления брикетов, или изготовить пресс для топливных брикетов своими руками.

Если планируется производство дров, как бизнес деятельность, то необходимо позаботиться о помещении, необходимом оборудовании, стабильном поступлении сырья, и разработать для производства топливных брикетов бизнес план. В первую очередь составляется бизнес план, который позволяет рассчитать предстоящие расходы и срок окупаемости предприятия.

Оборудование для производства топливных пеллетов включает в себя следующие механизмы:

- Рубильная машина

- Сушилка - измельчитель

- Ленточный транспортер

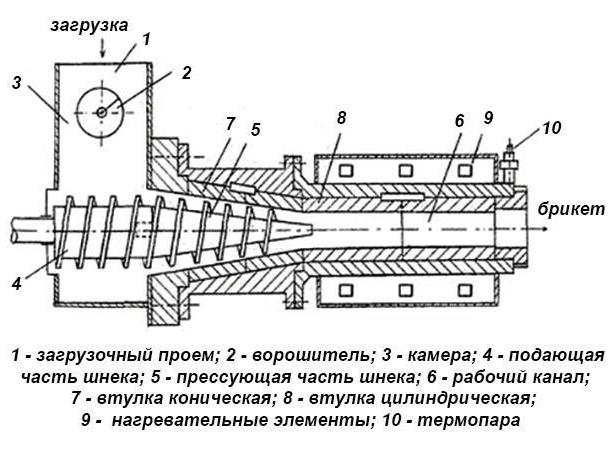

- Шнековый пресс

- Упаковочная машина

Если создавать топливные брикеты из опилок своими руками для продажи, то в целом, пресс для изготовления топливных брикетов и другое оборудование относительно недорогое. Первоначальные инвестиции в пресс для производства топливных брикетов и другое оборудование будут в пределах от 500 тысяч до 1,5 млн рублей, в зависимости от того, какая по мощности была приобретена линия для евродров.

С учетом того, что оптовая цена одной тонны подобных древесных отходов составляет около 100 - 120 евро, то линия окупится, при удачных обстоятельствах, за год. Для более подробных расчетов составляется схема, проработанный бизнес - план и рисунок.

Состав сырья

Как делают брикеты для отопления? Брикетирование древесного угля для личного пользования в домашних условиях можно наладить из большинства отходов, которые в излишке накапливаются на приусадебном участке.

Вместо того, чтобы отправлять в костер ветки после обрезки деревьев и кустарников, ботву цветов и растений, подсолнух, опавшую листву и старый бумажный хлам, это все можно пустить на изготовление собственного дешевого топлива. Наиболее удобный вариант – брикетировочный пеллет, сделанный своими руками. У мастеров, имеющих собственную пилораму, места для опилок уже нет, их накапливается достаточно, чтобы обеспечить себя евродровами на весь сезон.

Для продажи наиболее популярными считаются топливные пеллеты из опилок. Если производство расположено в условиях сельской местности, где хорошо налажено растениеводство и выращивание зерновых культур, то самодельные брикеты могут быть такими:

- Брикеты из листьев

- Брикеты из навоза

- Из шелухи подсолнечника

- Брикеты из шелухи

- Каменноугольный

- Из зерновой шелухи.

- Из торфа.

- Топливные брикеты из бумаги.

- Топливные брикеты из соломы.

Гидравлический пресс для брикетов работает с любым видом сырья, а вот технология может иметь незначительные отличия.

План и технология производства

Как сделать брикет? Существует три вида технологий для производства брикетов из опилок в промышленных масштабах. Оборудование для брикетов своими руками выполняет одинаковые действия, то есть измельчает, просушивает сырье и подает его на пресс. Отличаются лишь способы прессования:

- Гидравлический винтовой пресс для брикетирования опилок обеспечивает прессовку сырья в пеллеты под высоким давлением. Готовый продукт по форме напоминает кирпичик. Большой плюс этого метода заключается в невысокой стоимости оборудования (бизнес - план должен это учитывать). Недостатки: слабая устойчивость продукции к влажности, плохая прочность, которая не гарантирует целостность при долгом хранении и перевозках.

- Ударный самодельный пресс для брикетов может сделать брикеты цилиндрической формы. Такое брикетирование угля так же относится к разряду наименее затратных. Топливные пеллеты из опилок, произведенные этим методом, имеют те же недостатки, как и в предыдущем варианте. При воздействии влаги они теряют форму. Недостаточная прочность продукции не допускает транспортировку на дальние расстояния.

- Экструдерный способ дает возможность получить продукцию наиболее высокого качества. В оборудование для производства пеллетов из входит шнековый пресс, который формирует изделие. Технология обеспечивает не только прессовку сырья, но и термообработку, в результате которой древесные отходы выделяют натуральный компонент – лигнин. Он и обеспечивает повышенную плотность самодельных дров за счет склеивания волокон его компонентов.

При сгорании топливные прессованные брикеты образуют минимальное количество дыма, не влияют на уровень влажности в помещении. В течение процесса горения обеспечивают стабильную температуру.

Алгоритм изготовления для личных нужд

В малом количестве, необходимом для обеспечения личных нужд, план производства, по которому изготавливаются угольные брикеты своими руками немного другой:

- Опилки не нуждаются в дополнительном измельчении. Если используется другое сырье (листва, трава или солома) то необходимо пропустить его через брикетирующий измельчитель.

- Необходимо подготовить еще один важный компонент – глину. За счет этого связующего вещества самодельные дрова будут делаться тверже и будут удерживать заданную форму.

- Высушенное сырье перемешивается с сухой глиной в пропорции 10: 1.

- В полученную массу нужно добавить немного воды и перемешать.

- Смесь переложить в формы и отправить на ручной пресс для брикетов, чтобы удалить лишнюю воду.

- Сушить на солнце или в топке.

- Прежде чем складывать дрова на хранение, необходимо убедиться, что они полностью просохли. Если внутри осталась влага, это скажется на их прочности и качестве горения.

На данный момент евродрова можно купить по цене 130 руб. за упаковку. Расфасовка обычно по 12 штук, весом 10 кг. в специальной пленке. Они горят в несколько раз дольше, чем обычные дрова, не искрят и не дымят.

Это специальный агрегат, который прессует массу опилок в брикеты, используемые в топке печи. Брикеты отлично подходят вместо дров, которые стоят дорого, в отличие от сырья вторичной обработки.

Формируется масса путем смешивания опилочной массы, подогрева и в конечном итоге – прессования.

Процесс можно описать так: сухую опилочную массу подают в бункер, там они перемешиваются между собой, затем поступают в передвижной отсек, где они подвергаются уплотнению и прессованию под давлением, масса пропускается через специальные формы, которые придают вид готовых брикетов. После этого они нагреваются в специальном отсеке под большой температурой, после этого брикеты становятся плотными с темным оттенком.

Они беспрерывно подаются по конвейеру, а уже с него можно убирать готовую продукцию в тару.

Можно ли сделать самодельный пресс

Самым доступным считается рычажный или винтовой вид пресса, который можно собрать в домашней мастерской. Такой агрегат полностью механический, без использования дополнительной энергии, кроме ручной.

За основу можно взять устройство для изготовления уличных плиток или строительных блоков. Агрегат можно изготовить из дерева (рычажный) либо металла – по винтовому принципу работы.

Перед началом работ следует определить параметры готовых брикетов, которые подойдут для топки в домашней печи.

Легче всего изготовить брикеты в виде цилиндров, а для производства нужна труба с определенными параметрами. Именно в ней будет проходить прессование путем перемещения рычага или винтов.

Для повышения производительности домашнего пресса можно разработать такую конструкцию, которая будет изготовлять не по одному, а сразу несколько штук. Конечно, придется израсходовать больше материала и приложить больше усилий, но производительность – немаловажный фактор.

Для изготовления брикетов прямоугольной формы потребуется сделать из металлических листов форму, которую сваривают аппаратом. По бокам делают небольшие отверстия для выхода влажного воздуха, который обязательно будет образовываться в процессе изготовления.

Чтобы обеспечить безопасность работы, агрегат следует укрепить на станине, допускается производство и на улице в хорошую погоду.

Для увеличения КПД можно вместо ручного прессования установить электродвигатель, который поможет увеличить производительность. По периметру формы можно установить электрические мощные обогреватели, тогда при образовании давления лигнин, выделяемый древесными опилками, будет склеивать брикеты, что обеспечит им прочность.

Необходимые инструменты и материалы

Чтобы сделать конструкцию самостоятельно, вам нужно запастись:

- Сварочным аппаратом;

- Электродами;

- Ножовкой по металлу или болгаркой с соответствующими дисками;

- Гидравлическим оборудованием, например, домкратом;

- Пружинами, можно воспользоваться дверными или автомобильными;

- Листами металлопроката;

- Швеллерами;

- Трубой;

- Уголками;

- Стальными заготовками для установки направляющих;

- Приспособление для выравнивания листов.

Как сделать пресс

Нужно найти место под станину, продумать систему подачи сырья и просушки изделий. Ну и главное – обеспечить работу необходимым количеством опилок. Самый доступный вариант можно изготовить на основании гидравлического приспособления с ручным или электрическим двигателем.

Сам агрегат состоит из корпуса с приварными ручками, пунсона и матрицы.

Пошаговая инструкция

- Чтобы изготовить основание, можно воспользоваться швеллерами, сваренными между собой.

- Направляющие стойки делают из стальных уголков размером 100х100 мм с высотой до 1,5 метра в количестве 4 штук. Стойки сваривают в вертикальном положении по 2 штуки с каждой стороны.

- Следует правильно расположить уголки, на равном удалении друг от друга;

- К уголкам крепится барабан для перемешивания сырья, к нему можно установить электромотор;

- Чтобы изготовить корпус, следует взять листовое железо, сварить из него необходимого размера короб, куда будут засыпаться опилки. Лучше всего его сделать в виде конуса. Иногда из-за отсутствия железа используют обыкновенную трубу большого диаметра.

- К корпусу по нижней части закрепить редуктор и приварить лоток для выхода готового изделия.

- Отдельно подготавливается матрица для выдавливания готовой продукции, ее делают из уже готового толстого диска.

- По центру делают отверстие по размеру вала, при помощи которого будет перемешиваться сырье.

- Собирают конструкцию и устанавливают на станину.

- По периметру следует установить тэны для просушки изделий, но этого будет недостаточно. После выхода их просушивают дополнительно на открытом воздухе.

Что выгоднее: самодельный пресс или готовый

Конечно, грамотно утилизировать органические отходы очень важно, а если от них будет еще и практическая польза – то вдвойне. Из опилок, которые остались от возведения деревянного дома может получиться отличное топливо. Нужно только воспользоваться небольшим агрегатом для прессования.

За основу можно взять уже готовые прессовальные машины для формирования уличных плиток, кирпича, добавив к ней немного собственных доработок. Например, универсальное устройство для выдавливания массы нужной формы в виде брикета или цилиндра. Стоить изготовленное собственными руками будет сущие копейки, но у такого устройства будет один существенный недостаток – недостаточная плотность брикетов. А это приведет к неоправданно большим расходам топлива, что может быть невыгодно для обогрева помещения в зимнее время.

Заводские установки могут стоить дорого, если они рассчитаны на большие производственные объемы, да и зачем покупать дорогостоящее оборудование, если нет постоянного поступления опилок и делать брикеты нужно только периодически?

Но, готовые агрегаты более мощные, с большим набором функционала, а готовые изделия – качественные, дают много тепла и занимают мало места в помещении. Для работы необходимо подключение к электроснабжению, поскольку двигатель электрический. И просушка готовых брикетов также необходима.

Если есть большие объемы опилочной массы, то простым агрегатом, изготовленным в домашних условиях не обойтись. Ну а для небольшого производства хватит маломощного с низкой производительностью аппарата.

Ориентировочная стоимость

Заводские агрегаты, в зависимости от мощности, могут стоить от 300 тысяч до 1 миллиона. Если покупать российские аппараты, которые практически ничем не отличаются от зарубежных аналогов, можно прилично сэкономить. А в наши дни, когда конкуренция очень высока, за небольшие деньги можно приобрести качественный агрегат нашего производства, который будет работать не хуже импортного, да еще намного дольше.

Брикеты для топлива являются альтернативным вариантом угля и дров. Правильность формы и одинаковые размеры этого типа отопления стали поводом для того, что данный материал получил название – «евродрова».

Такие брикеты используют в каминах, печках, котле и в любом другом отопительном агрегате, действующем на твердых видах топливного материала.

Для изготовления данного продукта для отопления применяют рисовую или гречневую шелуху, и семечки. Также берут в работу недорогостоящие материалы, такие, как солома, торф, тырса.

Для изготовления данного продукта для отопления применяют рисовую или гречневую шелуху, и семечки. Также берут в работу недорогостоящие материалы, такие, как солома, торф, тырса.

Наиболее популярный вид сырья - это древесные опилки. Говоря о производстве сразу нужно отметить то, что технология изготовления не предусматривает применения клеящих или связующих смесей.

Прочность материал набирает из-за сильного прессования и максимальной сушки. При сгорании брикеты не выделяют вредных для человеческого здоровья элементов.

Преимущества и минусы

Преимущества:

Преимущества:

- Очень важное достоинство данного вида перед дровами – это более высокая температура горения. Это объясняется низкой влажностью брикетов и более высокой плотностью.

- Брикеты занимают на много меньше места, чем дрова.

- Горят более равномерно и дольше.

- Производится данный вид из отходов, а это не приносит разрушения окружающей экологии.

- Из-за невысокой влажности брикеты выделяют меньше сажи и не так засоряют дымоотводы.

Несмотря на внушительный ряд достоинств, этот топливный материал имеет некоторые минусы:

- Цена. Ошибочно полагают, что стоимость брикетов намного выше, если сравнивать их с дровами. Но, к этому вопросу необходимо подходить со стороны подсчета единицы тепла, которая от них получается. И с этой точки зрения использовать брикеты намного выгоднее.

- Плохая устойчивость к воздействию влаги. Эти материалы необходимо хранить в сухом месте. Под воздействием влаги они рассыпаются.

- Некачественный сырьевой материал. При производстве недобросовестные изготовители не всегда берут в работу сырье нужного качества. А мягкая порода дерева, прогнившая и обработанная химикатами древесина, может увеличить объем, но снижает качество конечного продукта.

Формы

Брикеты пини-кей Выделяю три основных формы этого материала:

Брикеты пини-кей Выделяю три основных формы этого материала:

- брикеты пини–кей;

- брикеты нестро.

Отличаются эти виды между собою только по показателю плотности, а химический состав и показатель теплотворности у них у всех одинаковый.

Особенности технологии

Говоря об этом производстве, необходимо отметить тот факт, что изготовление этого экологичного и высокоэффективного вида топлива их древесных отходов – это благородное и прибыльное дело.

Говоря об этом производстве, необходимо отметить тот факт, что изготовление этого экологичного и высокоэффективного вида топлива их древесных отходов – это благородное и прибыльное дело.

Потому, что оно решает вопрос утилизации ненужных отходов и приносит хорошую прибыль производителям. Такой станок, как шнековый пресс, известен уже давно, его технологию знали еще в 19 веке.

Прессовка выполняется в экструдере путем четкого создания формы. Оборудование для данного вида работ не очень сложное. В граненной фильере исходный материал придавливает вращающийся шнек.

Связующим элементом при процессе является лигнин, который присутствует в исходном материале. Спекание выполняется без перерыва при температуре от 170 до 220 градусов. Эти показатели выставляют в зависимости от используемого материала.

Важно знать: для всех типов сырья действует одно важное правило. Самый оптимальный показатель влажности нужно равнять к 8%. Успешное прессование считается при показателях влажности не менее 5%, и не более 12%.

Сам процесс не такой производительный, как аналогичная работа с гранулами, но куда продуктивнее, если сравнить его с производством на аппаратах с периодическим функционированием.

Отличие процессов изготовления брикетов и гранул

При изготовлении гранул порода дерева играет важную роль, а в случае с брикетами это не имеет значения.

Но для улучшения самого процесса нежелательно одновременно работать с несколькими видами древесины. Самая высокая продуктивность достигается при работе с твердыми породами деревьев.

Брикеты прессуют из стружки, которая немного превышает фракцию в 3 мм. Стружка отлично прессуется из-за того, что она характеризуется хорошей сминаемостью.

Совет специалиста: для качественной работы не рекомендуют перемешивать опилки и стружку. Также не следует брать в работу сырье, загрязненное землей или песком. Такой материал быстро изнашивает формообразующий инструмент.

Идея изготовления биотоплива из отходов дерева за последнее время овладела умами всех, кто связан переработкой древесины. Дело в том, что ресурсы используемых полезных ископаемых не столь велики.

По оценкам экспертов их может хватить на 100-150 лет. В таких условиях поиски альтернативных материалов стали очень актуальными, прибыльными и своевременными. Таким материалам, как пеллеты и брикеты пророчат большое будущее, и называют их очень перспективными видами топлива нового поколения.

Как сделать пресс для брикетов из опилок, смотрите в следующем видео:

Растительный мусор по типу отходов сельхозпроизводства, листьев и опилок является отличным топливом. Однако если вы хотите использовать всё это в связке с обычным котлом, то предварительно следует подготовить прессованные брикеты. Если же топливо не будет иметь определенной формы, то его нужно будет подбрасывать каждые 5 минут, а большая часть при этом упадет через

Купить или изготовить

Пресс для брикетов можно приобрести в магазине соответствующего оборудования, однако стоит такое устройство довольно дорого. Кроме того, выгодным подобное приобретение станет лишь в том случае, если вы планируете организовать постоянное производство. Если же у вас во владении загородный домик или частное жилье в черте города, то такое устройство можно соорудить и самостоятельно.

Приобретение заводского оборудования для формирования брикетов обойдется в сумму от 300 тыс. до 1 млн р., цена будет зависеть от мощности агрегата. Частному потребителю, которому лишь время от времени необходимо использовать такое оборудование окажется не по карману. Гораздо проще изготовить пресс из подручных материалов, тем более что в этой конструкции ничего сложного нет.

Некоторые умельцы пользуются готовыми механизмами, тогда как другие собирают устройство с нуля. Если вы решили воспользоваться последним решением, то пресс для брикетов можно будет изготовить из рычага и винтового механизма. На рычаг вы сможете воздействовать собственным весом. Такая конструкция выполняется из древесины, а вот для винтового решения понадобится токарный станок и стальные заготовки. Шнековый экструдер можно выполнить самостоятельно, однако обходится такая затея дорого, ведь в работе предстоит использовать специальную высококачественную сталь.

Использование готового механизма

Пресс для брикетов можно сделать и на базе готового механизма. Для этого можно воспользоваться или домкратом. Мастеру останется лишь дополнить этот узел матрицей и пуансоном. Любое самодельное устройство для прессования опилок не способно обеспечить выделение лигнина. Взамен придется добавлять сторонние связующие. Для этого подойдут:

- дешевый обойный клей;

- размокшая бумага;

- глина.

Глина должна быть добавлена в объеме 1 части на 10 частей опилок. Если же речь идет о размокшей бумаге, то для этого применяется гофрокартон, в котором содержится лигнин.

Методика проведения работ

Если вы решили сделать пресс для брикетов на основе винтового и рычажного механизма, знайте: необходимости в использовании покупных узлов нет. Однако высоким усилием на сжатие они обладать не будут. Именно поэтому пресс можно создать на базе гидравлического домкрата, оснастив электрическим двигателем или ручным приводом.

К гидравлической установке крепится пуансон, размеры которого должны соответствовать габаритам матрицы, именно в ней и будут формироваться в брикеты. Матрицу можно выполнить из толстостенной трубы, что станет самым простым вариантом. Для того чтобы позволить влаге и воздуху выйти, в стенках трубы необходимо проделать отверстия. Матрица обязательно должна иметь съемное дно. Если его удалить, то готовый брикет можно будет вытолкнуть пуансоном в лоток. Готовый механизм следует дополнить двумя ручками, которые обеспечат удобство транспортировки.

Подготовка материалов

Пресс для брикетов своими руками можно выполнить из стального листа и уголка. Уголок должен быть равнополочным со стороной в 100 мм. Стальной лист должен обладать толщиной от 3 до 6 мм, из него предстоит вырезать пуансон. Диаметр матрицы определяет толщину заготовки. Из данного листа необходимо выполнить съемное дно.

Подготовка основных узлов

Пресс для брикетов своими руками можно будет изготовить и из трубы и оцинкованной стали. Труба должна обладать диаметром в пределах от 25 до 30 мм, из неё вырежьте шток пуансона. Заготовка для матрицы должна быть изготовлена из толстостенной трубы, диаметр которой будет зависеть от того, какой размер должны будут иметь брикеты.

Если брикеты получатся тонкими, то их плотность увеличится, а производительность станка, напротив, снизится. Для корпуса миксера подойдет труба внушительного диаметра, а если таковой не нашлось, то ее можно изготовить из листа железа. Когда изготавливается пресс для следует выполнить два лотка, один из которых будет использоваться для приема готовой продукции, тогда как другой - для загрузки подготовленного материала.

Инструкция по сборке

Швеллеры пойдут на основание устройства, тогда как из уголка следует сделать 4 стойки, длина каждой из которых будет равна 1,5 м. Они устанавливаются и крепятся вертикально, расстояние между ними должно быть одинаковым. На следующем этапе из листа железа или готовой трубы следует выполнить барабан, который необходим для перемешивания.

Если у вас есть вышедшая из строя стиральная машина, то барабан можно позаимствовать у нее. Этот элемент фиксируется к стойкам. При необходимости его можно дополнить электродвигателем. Если мотор оказался слишком высокооборотистым, необходимо воспользоваться редуктором, ведь иногда понизить скорость вращения до нужного значения за счёт разницы в диаметрах шкивов нет возможности.

А мы продолжаем собирать пресс для топливных брикетов своими руками. На следующем этапе под барабаном фиксируют лоток, по которому материал будет поступать в матрицу. Отверстия, диаметр которых составит от 3 до 5 мм, должны быть проделаны в стенках трубы, применяемой в роли заготовки для матрицы. Их распределяют максимально равномерно. Матрицу следует закрепить на фланце, к которому фиксируется съемное дно. Его следует изготовить из стального листа, придав вид диска с проушинами.

Когда изготавливается пресс для брикетов из опилок, необходимо следовать технологии. Ознакомившись с ней, можно понять, что матрицу следует укрепить под загрузочный лоток к основанию, а сделать это можно с помощью механического крепежа или сварочного аппарата. Из стального листа следует вырезать круглый пуансон, диаметр которого позволит элементу входить в матрицу. Для изготовления штока понадобится 30-мм труба, к одной стороне которой приваривается пуансон, тогда как другой конец крепится к гидравлической установке.

Особенности изготовления шнекового пресса

Шнековый пресс для изготовления топливных брикетов своими руками тоже можно смастерить, однако работы окажутся более сложными. С помощью такого механизма можно будет обеспечить экструзионный метод изготовления брикетов, который часто рассматривается на примере домашней мясорубки или соковыжималки.

Для работы такого оборудования сырье необходимо будет поместить в приемный бункер, из которого оно переместится шнеком в сужающийся канал конической формы. На этом этапе происходит сжатие, а шнековый пресс будет развивать очень высокое усилие. В итоге можно будет получить настоящие дрова из опилок, которые будут иметь вид шестигранника. В процессе они проходят термическую обработку и отрезаются специальным ножом.

Для того чтобы лучше понять устройство такого механизма, следует взглянуть на чертеж, который представлен в статье. Даже если вы будете использовать гидравлический домкрат в самодельном прессе, то создать усилие больше, чем 300 бар, вам не удастся. Поэтому следует отказаться от заводской технологии, где не используется вода. Это обусловлено тем, что без связующих составляющих брикеты получить не удастся. Как показывает практика, шнековый пресс для брикетов из опилок своими руками смастерить сложнее всего. Причины банальны. Самостоятельно изготовить детали не столь просто, а затраты на производство окажутся высокими. Для корпуса необходимо брать сталь высокого качества, пригодится еще и электрический привод. Данная конструкция требует наличия двигателя, минимальная мощность которого составляет 7 кВт. Далее дело за малым: предстоит лишь собрать все воедино, воспользовавшись чертежом.

Заключение

Пресс для брикетов из маслобойки изготавливается по той же технологии, что была описана выше, когда в основе конструкции лежит барабан от стиральной машины. В этом случае отличие будет состоять лишь в том, что ко дну матрицы следует приварить пружину с диском того же диаметра, что и пуансон. Это позволит повысить эффективность работы оборудования, ведь извлечение брикетов займет меньше времени.

Дачники на протяжении многих лет задавались вопросом – как из опилок сделать топливные брикеты? На сегодняшний день домашними умельцами была придумана технология изготовления топлива из самых разных ненужных материалов, благодаря чему можно обогревать бани, гаражи, теплицы.

Топливные брикеты заменяют собой такой распространённый вид топлива, как дрова или уголь. Брикеты для топлива по-другому называются евродровами, потому что в их состав не входят химические соединения, например, клей, благодаря чему они считаются безопасными с точки зрения экологии. Изготавливают евродрова своими руками при помощи специального оборудования – пресса.

Достоинство материала

Топливные брикеты имеют следующие преимущества:

Где применяются топливные брикеты

- Для обогрева помещений. Благодаря своей компактной форме, брикеты замечательно подходят для печей, котлов, каминов, для которых используется твёрдое топливо.

- Идеальный вариант для отопления бань и саун. Они создают такие условия, которые соответствуют всем экологическим нормам.

- Используются они и во время отдыха на природе вместо дров, когда жарятся шашлыки или барбекю. Дым при этом совершенно не выделяется, а жар стоит очень долго.

- Такое топливо часто используется и в закрытых помещениях для приготовления еды. При этом никакого запаха гари не возникает, а блюда прожариваются равномерно.

Пресс для топливных брикетов

Чтобы сделать брикеты из опилок своими руками, потребуется специальное устройство – пресс.

Чтобы сделать брикеты из опилок своими руками, потребуется специальное устройство – пресс.

Перед тем как его выбрать, следует определиться с тем, какой формы будут брикеты – круглыми, прямоугольными или цилиндрическими .

Профессиональный пресс, используемый для этих целей, может быть:

- шнековый;

- гидравлический;

- ударно-механический.

При помощи шнекового пресса получаются восьмиугольные элементы, имеющим по центру небольшое отверстие. Они характеризуются высокой плотностью , благодаря чему горение продолжается очень долго.

С помощью гидравлического пресса получаются прямоугольные элементы. Они обладают минимальной плотностью , из-за чего материала расходуется очень много. Ударно-механический пресс производит материал любой формы, обладающего средней плотностью.

Изготовить прессовочное устройство можно и в домашних условиях. Для этого потребуется самый простой пресс , формирующий тротуарную плитку. После этого потребуется определиться с формой и размерами брикета, иначе отопление своими руками будет довольно затратным. Выгоднее всего использовать элемент цилиндрической формы.

Затем необходимо подобрать трубу с толстыми стенами , нужного диаметра и высоты. Это пресс-форма, которая будет формировать брикет. Для безопасности пресс следует жёстко закрепить на опорной раме. Устанавливать пресс для топливных брикетов своими руками можно как в помещении, так и на участке, потому что его легко можно перенести.

Как сделать топливные брикеты своими руками

Основным источником сырья для изготовления топливных брикетов своими руками, являются опилки, причём от любых пород деревьев.

Основным источником сырья для изготовления топливных брикетов своими руками, являются опилки, причём от любых пород деревьев.

Кроме опилок, могут изготавливаться брикеты из соломы, растительной шелухи, стружки , сухих стеблей растений.

Производство топливного материала происходит в несколько этапов:

- Сначала измельчаются отходы, необходимые для производства элементов.

- Потом к ним добавляется глина, представляющая собой связующее звено.

- В полученную смесь добавляют воду, причём кашица должна быть не жидкой и не густой. Лепиться такая масса должна хорошо.

- Полученную смесь заливают в форму и сплющивают прессом таким образом, чтобы из неё вышло воды как можно больше. Полученное изделие кладут сушиться на солнце. Чтобы брикет был прочным, его обкладывают ветошью или бумагой. После окончательного высыхания топливные материалы следует сложить вместе.

Изготовление топливных брикетов своими руками – занятие хоть и простое, но довольно хлопотное. Следует помнить, что влажность изделия не должна быть больше 13%.

Чтобы топливный материал хорошо горел, в процессе его изготовления добавляют бумагу , разорванную на мелкие кусочки. А чтобы все составные элементы склеились как можно лучше, добавляют небольшое количество крахмала.