Сырье для топливных пеллет. Топливные пеллеты: изготовление, применение

Цвет древесных гранул может варьироваться от ярко-бело-желтого (практически белого) до весьма и весьма темного, однако являются ли некачественными пеллеты отличного от белого цвета?

В нашем отечестве вопрос «цветности» древесных гранул законодательно не урегулирован в связи с отсутствием самого понятия «пеллеты», и потому любой производитель (продавец) вправе характеризовать в этом плане свой продукт (товар) как угодно. И ни в одном из зарубежных стандартов, включая такие, как немецкий DINplus, шведский SS 187120, швейцарский SN 166000, английский The British BioGen Code of Practice for biofuel (pellets), нет явно выраженных требований к «цветности» пеллет.

На самом деле качественные пеллеты отличаются от некачественных прежде всего теплотворной способностью и наличием примесей.

По умолчанию пеллеты производятся без применения каких-либо химических добавок, что и обеспечивает их экологическую чистоту. Образно говоря, это те же дрова, но преобразованные в удобную для транспортировки, хранения и применения форму. Состав горючего вещества одинаков и у древесных гранул, и у дров, кроме того, в составе тех и других есть вода, а также негорючие компоненты. Принципиальное отличие пеллет от обычных дров, помимо уже упомянутой формы, заключается в соотношении перечисленных составляющих (древесного волокна, воды, золы и проч.). При этом в качестве соединительной составляющей в пеллетах выступает природный компонент древесины - лигнин, который в ходе технологического процесса при достижении определенных показателей температуры и давления «склеивает» древесные частицы, что позволяет производить гранулы заданной формы.

Если температура, давление и влажность при формовании гранул соответствуют технологическим требованиям, то пеллеты будут иметь гладкую и блестящую поверхность без значительных продольных трещин. Такая поверхность свидетельствует прежде всего о том, что лигнин «зафиксировал» форму гранул должным образом.

Меньшие регламентированных давление и температура не станут причиной темного оттенка пеллет - гранулы останутся белыми, но не будут держать форму, получатся мягкими и станут впоследствии крошиться при каждой перегрузке (с завода на склад, со склада продавцу и т.д.), что, во-первых, уменьшит их количество (пыль использовать эффективно нельзя), а во-вторых, может ощутимо снизить КПД теплогенератора.

Слишком высокая температура гранулирования приведет к тому, что пеллеты будут подгорать, приобретая темный оттенок и переставая быть белыми. Однако от этого их качество не ухудшится, они останутся твердыми.

Таким образом, судить о качестве гранул по их цвету в рассмотренном аспекте можно только предположительно. Кроме того, пеллеты с прекрасной прочностью и стойкостью к истиранию, гладкие и блестящие на вид, могут содержать неметаллические включения, что впоследствии из-за интенсивного шлакообразования при их сжигании может нарушить нормальную работу теплогенератора у потребителя, вплоть до аварийных остановок.

Отметим, что самые твердые пеллеты получаются из лиственных пород, однако их производство требует применения оборудования более высокого класса, чем при изготовлении гранул из древесины хвойных пород.

Сырьем для их производства может быть как деловая древесина, так и кора, опилки, щепа и другие отходы лесозаготовки и лесопереработки. Именно вид используемого исходного сырья и определяет цвет конечного продукта.

Гранулы темного цвета могут быть изготовлены из отходов, полученных, например, при утилизации старых деревянных конструкций, при этом по такому параметру, как зольность, подобные пеллеты вполне могут соответствовать жестким западноевропейским стандартам.

Использование для производства пеллет коросодержащих отходов лесозаготовки (пиловки и т.д.), всегда имеющих минеральные включения, приводит к окрашиванию пеллет в цвет «капучино». Причины появления минеральных включений в пеллетах разные, в частности, песок может застревать в коре дерева при его транспортировке волоком на лесозаготовке либо когда отходы лесозаготовки и деревообработки забирают прямо с земли.

В сертификационных лабораториях обычно не отделяют причины появления золы и шлака, а пишут в заключениях: «Зольность». Однако шлак, в отличие от золы, частично вылетающей в трубу, накапливается в горелке теплогенератора и может привести её в нерабочее состояние. Зола же - минеральный продукт, получаемый при сжигании стволовой и прочей древесины. Она составляет не более 1 % от массы стволовой древесины и не более 3 % от массы коры. Таким образом, даже в случае изготовления пеллет из смеси опилок, содержащей 85 % опилок стволовой древесины и 15 % опилок чистой коры, общая зольность изготовленных гранул не превысит 0,5%, что соответствует западноевропейским стандартам. Эти пеллеты можно отличить по коричневым включениям, хотя цвет, как уже отмечалось, может говорить и о неправильной настройке пресс-гранулятора (пеллеты подгорают).

Сырье от вторичной переработки древесины (изготовления мебели, окон и т.д.) чище (по сравнению с сырьем от первичной обработки), и пеллеты, изготавливаемые из него, бело-желтого цвета, однако в данном случае возникает вопрос наличия в нем примесей в виде искусственных компонентов и смолосодержащих материалов, применяемых в производстве мебели, и тогда об экологической чистоте продукта говорить не приходится. Косвенным признаком присутствия таких примесей может являться красная окалина на колосниках котла (теплогенератора) после сгорания таких пеллет.

Условия транспортировки и хранения, при которых древесные гранулы не защищены от воздействий внешней среды (солнечного света, влажности и т.д.), не только ухудшают их свойства, но и сказываются на цвете пеллет, который делается более темным. Каким бы высоким ни было качество производимых пеллет, каким бы светлым оттенком высокой интенсивности они ни обладали, каким бы жестким требованиям стандартов ни соответствовали, ненадлежащие условия транспортировки и хранения сделают неосуществимым желание производителя продать свою продукцию как товар премиум-класса.

Таким образом, цвет пеллет ни юридически, ни фактически не может служить безусловным показателем их высокого качества, принадлежности к премиум-сегменту. Магия набора слов «белые пеллеты - это товар премиум-класса» не должна оказывать влияние на рациональный выбор потребителя, для которого важнейшими критериями оценки древесных гранул должны быть их размер, объемная плотность, влажность, зольность, теплота сгорания, содержание серы, азота, хлора и т.д., а также стойкость к истиранию. И главная задача производителя и поставщика - обеспечить стабильность этих параметров.

– довольно прибыльный бизнес. Но чтобы правильно его организовать, нужно учитывать массу нюансов: от выбора будущего потребителя до приобретения всего необходимого оборудования.

Пеллеты, или их еще называют древесными топливными гранулами, представляют собой отходы от обработки древесины: опилки и стружки от деревьев. Их формируют под большим давлением триста атмосфер не применяя клей или добавки. Получившиеся гранулы имеют размер от десяти до тридцати миллиметров в длину, и шесть-десять миллиметров по диаметру. Теплотворные возможности таких пеллет в пределах пяти киловатт в час, примерно сравнимы с углем.

Сжигая одну тонну пеллет, выделяется энергия сравнима со сжиганем:

- пятисот литров дизтоплива;

- семисот литров мазута;

Топливные гранулы лучше влияют на экологию, сравнивая с вышеперечисленным топливом.

Зажигая их:

- эмиссия углекислого газа снижается от десяти до пятидесяти раз;

- зола образуется в десять-двадцать раз меньше;

- практически не образуется сера;

Вообще такое топливо предназначено для:

- Обогрева частных домов. Где установлены котлы и камины.

- Использования в котельных ЖКХ.

- Для систем комбинированного производства тепла и электроэнергии (КПТЭ).

- В качестве наполнителей для туалетов кошек.

- В случае чего они могут локализовать и удалить жидкость.

Гранулы бывают изготовлены только с древесины, либо применяется древесина с корой. Обе разновидности пользуются востребованностью на рынке. Пеллеты, где содержание коры меньше половины процента, практически не образуют золу. Их считают высококачественным и экологическим продуктом. Зачастую применяют для частных покупателей.

Гранулы для промышленности содержат до десяти процентов коры. Их применяют в тепловых установках большого и среднего размера.

Исходное сырье для них: деревянная стружка или другие отходы деревообработки (низкотоварные деревья и прочее). Создается такой продукт лишь там, где в постоянном наличии множество отходов древесины. Идеально сочетаются лесопилка и производство изготовления пеллет. Такие предприятия работают круглосуточно целый год.

Технологические характеристики используемого сырья:

- влажность сырья не должна быть выше двенадцати процентов;

- фракция сырья от полутора до пяти миллиметров;

Технология производства пеллет

Классический процесс по изготовлению выглядит так:

- дробление на крупные части;

- сушение;

- второе дробление на мелкие части;

- смешивание и водоподготовка;

- прессование;

- охлаждение и сушение;

- фасовка;

При первом дроблении древесину измельчают для дальнейшего сушения. Измельченное сырье должно достигать в размере не больше 25 миллиметров в длину и ширину, и двух миллиметров в толщину. Это позволит сделать просушку качественной и быстрой, а также просушить материалы и подготовить ко второму дроблению.

Как правило, влажное сырье хранится на полу из бетона для избежания смешивания с другими частицами (песком, камнями). В машину для сушки, материал подают с помощью скребка. Оператор собирает его и подает в сушильную систему.

Если влажность превышает 15%, оно хуже поддается прессованию. К тому же, повышенная влажность пеллет делает их неприспособленными к котлам. Поэтому сырье перед прессом нужно просушить до такой степени, чтобы его влажность составляла восемь-двенадцать процентов. Конечная влажность должна быть в районе 10% плюс минус один процент. Во всем производстве, сушение забирает наибольше энергии. Для сушения одной тонны пеллет необходимо тепло горения от одного кубического метра плотного дерева. Оптимальным будет — сжигать кору.

Хорошо измельченный продукт выходит размером, не превышающим полтора миллиметра.

Водоподготовка – это установление нужного уровня влаги в сырье. Если его влажность не превышает восемь процентов — пелетты хуже склеиваются в прессе. Для этой цели нужна дозировка влаги в смешивальной емкости. Если обрабатываются твердые сорта дерева, к примеру, дуб или бук, необходимо добавлять горячий пар.

После пресса выходят пеллеты размером в шесть миллиметров для частных покупателей и десять миллиметров для промышленных. Температура в прессе от семидесяти до девяноста градусов Цельсия.

Процесс охлаждения обеспечивает качество конечного результата. Оно нужно для остывания продукта после пресса. Затем пеллеты готовы к расфасовыванию.

Зачастую пеллеты хранят в россыпь и также их транспортируют. Но возможно предусмотреть расфасовку в большие мешки. Частные потребители покупают гранулы в двадцати килограммовых мешках.

Комплект оборудования

Для полного комплекта пеллетного оборудования необходимо иметь:

- барабанную или дисковую дробилку;

- молотковые мельницы;

- газовый котел или котел, сжигающий опилки;

- барабан для сушения;

- механизмы для доставки древесины в сушку;

- дымосос;

- циклон;

- транспортеры;

- подвижной пол;

- вентиляторы;

- смеситель;

- пресс гранулятор;

- охлаждающую установку;

- сито;

- бункер готовых пеллет;

- весы для мешков;

- станки для упаковки;

Виды оборудования

Оборудование бывает таких видов:

Мини-гранулятор

Стоимость от 64 тыс. рублей.

Пресс-грануляторы с дизельным двигателем

Стоимость от 89 тыс. рублей.

Стоимость от 100 тыс. рублей.

Линия промышленного типа

Стоимость от 1.8 млн. рублей.

Каждый вид имеет свою особенность. К примеру, прибор на электродвигатели обладает некой стационарностью, в то время когда приборы с дизельными двигателями более мобильны.

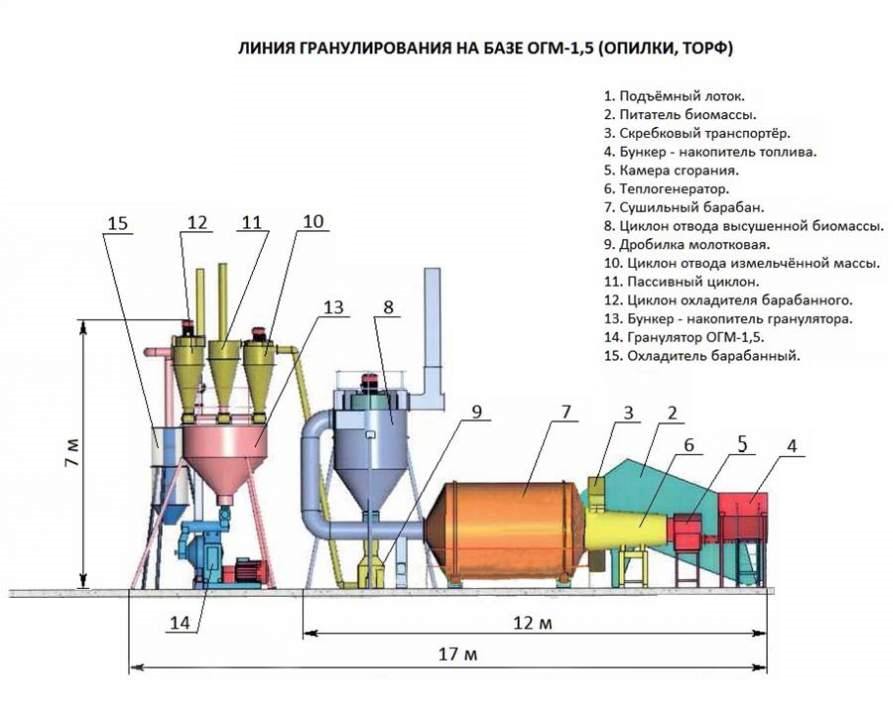

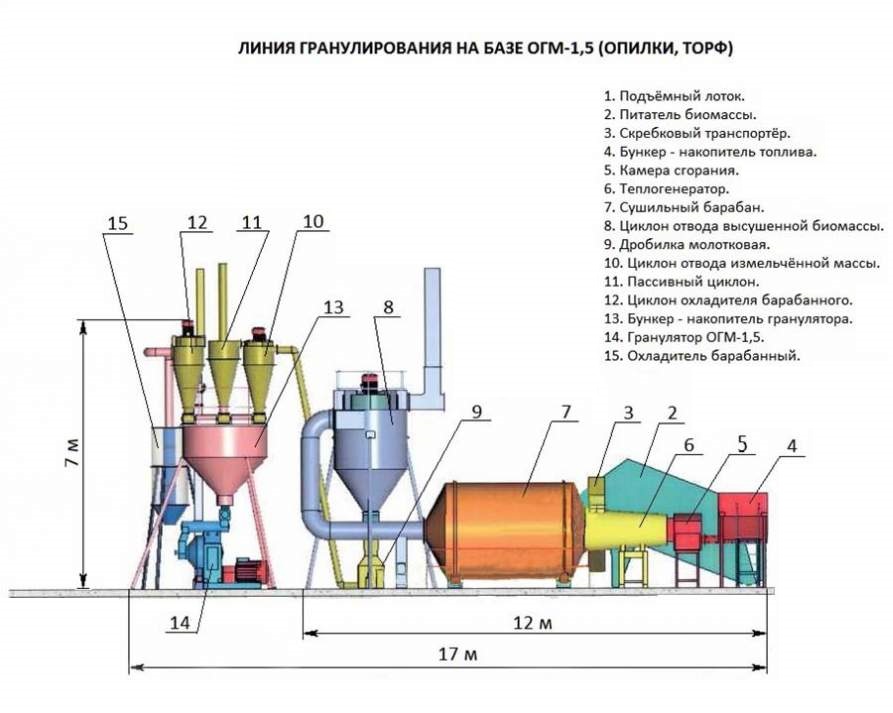

Пример деталей оборудования для производства топливных пеллет на основе линии промышленного типа:

Такая линия стоит около 1 800 000 руб.

Ключевые элементы пеллетных линий и их примерные цены по отдельности:

- Щепорез (измельчитель древесины) - около 180 000 руб.

- Сушилка сырья для производства пеллет - от 400 000 до 2 500 000 руб.

- Гранулятор - от 50 000 до 1 100 000 руб. Модель ОГМ-1,5 стоит около 1 000 000 руб.

- Охладитель пеллет - около 400 000 руб.

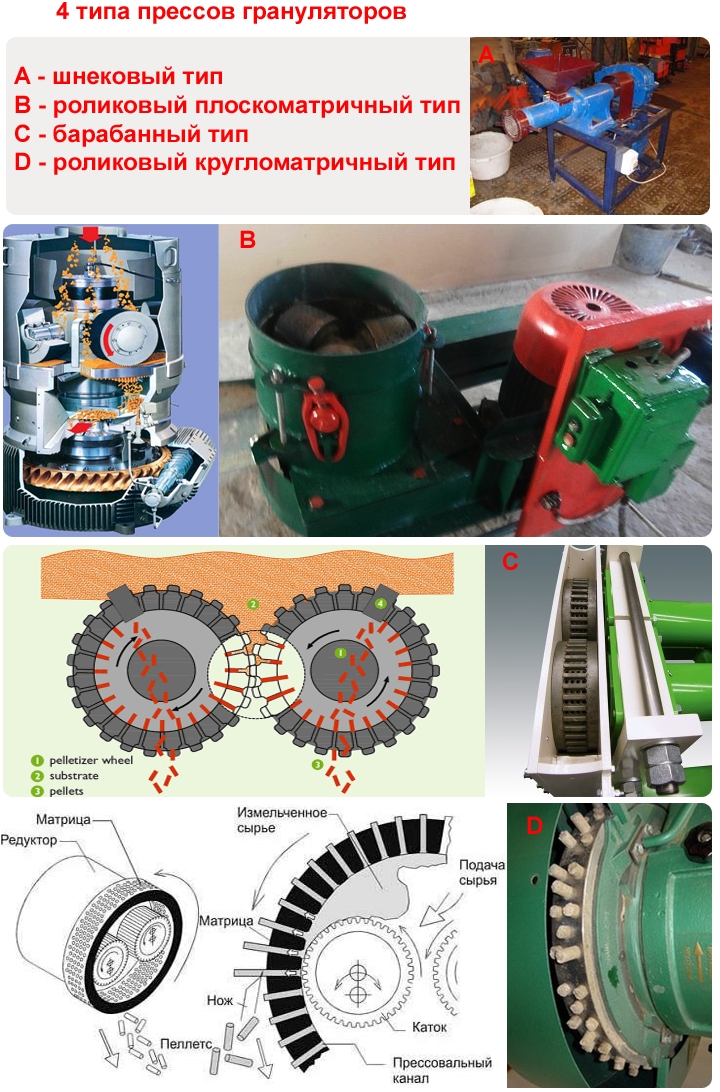

Грануляторы делятся на виды относительно матрицы:

- гранулятор с плоской матрицей;

- гранулятор с круглой матрицей;

- гибрид гранулятора с плоской и круглой матрицей;

Плоская матрица – это плоский металлический диск, который сделан из стали высокого качества. Его диаметр составляет 100-1250 мм, толщина 20-100 мм. Используемая сталь должна быть износостойкой и иметь закалку 60 60 единиц по шкале твердости Роквелла. Как правило используют сталь отечественного производства 40Х, либо же стали HARDOX 500 и 20CRMN.

Производительная мощность гранулятора напрямую зависит от того какой диаметр матрицы. К примеру, оборудование с диаметром матрицы 1250 миллиметров может производить до 3 т. гранул в час.

Матрица круглой формы на грануляторах в диаметре достигает 550 миллиметров. Она сделана с нержавеющей стали с большой износостойкостью. Такая сталь должна раскалятся до твердости сорок пять-пятьдесят кгс по Роквеллу.

Если речь идет о производительности нужно дифференцировать ее величину от качественной подготовки древесины и ее составляющих. Также для большой производительности важна мощность электродвигателя. Фирмы производители, как правило, устанавливают на гранулятор редуктор с параметрами крутящего момента и передаточным числом с высоким КПД, что позволяет использовать имеющейся электродвигатель на оптимальную мощность.

На территории СНГ подобные грануляторы давно известны. На них производят комбикорм. Их серия ДГ и ОГМ. Но мастера научились их переделывать под изготовления топливных гранул. Нужно заменить матрицу под используемое сырье и ролики выкатывания.

Третий вариант грануляторов на наших территориях почти не применяется, но очень распространен в Китае. Круглая матрица расположена параллельно к основанию. Ролики выкатывания закатывают древесину в гранулятор за счет собственного веса.

Выбор производственного оборудования определяется в зависимости от качества и количества имеющегося.

Проанализируем, исходя от разницы сырья:

Сухое сырье малыми количествами

Малые количества предусматривает в себе тридцать-восемьдесят метров кубических опилок в день.

- дробилки молоткового типа;

- кондиционера;

- полетного пресса;

- охладительной установки;

- сепаратора;

- линии упаковки;

- бункеров и транспортеров;

Очень важно использовать все оборудование одного производителя. Иначе неисправность одного из звеньев производственного процесса не даст нужного результата.

Сырые опилки малыми количествами

Сырыми, считаются древесные отходы с естественной влажностью сорок-пятьдесят процентов. Его перед производством гранул необходимо подготовить: измельчить, просушить, предусмотреть хранение и подачу. Сушки для малых количеств стоят очень дорого, либо не совсем хорошо справляются с поставленной задачей. С комплексом оборудована полного цикла – та же проблема.

Достаточное количество сырья с влажностью сорок-пятьдесят процентов

Достаточным считается количество в рамках от двух тысяч кубических метров плотных древесин природной влажности.

Такое производство предусматривает следующие элементы оборудования:

- склад приема и подачи древесины;

- «подвижное дно»;

- вибросито;

- оборудование для измельчения с функцией удаления посторонних частиц;

- сушилку с теплогенератором;

- бункер где можно хранить просушенное сырье;

- пресс;

- охладительную установку;

- пула;

- оборудование для упаковки;

Сухое сырье в больших объемах

Наличие сырья в большом объеме предусматривает установку двух или больше прессов.

Другие материалы

Если в качестве сырья используется торф или отходы из культур сельского хозяйства, то применяется то же оборудование что и для отходов из дерева влажностью до 50%.

Также при выборе оборудования необходимо учитывать несколько фактов:

- Компания производитель должна обеспечивать вам полный спектр услуг, учитывая консультации и ремонтные работы по необходимости.

- Подобные фирмы могут также предоставить базу потенциальных клиентов на покупку пеллет.

- Очень важно, чтобы все предоставленное оборудование было лично произведено компанией продавцом.

- Съездить на уже работающие заводы по производству пеллет, работающих на данном оборудовании и удостоверится в его работе.

Обзор моделей оборудования

Модель импортного производства SKJ550, её цена от 800 тыс. руб

Модели оборудования по производству пеллет в общей сложности можно поделить на оборудование отечественного и иностранного производства.

Основные характеристики таковы:

- мощность;

- диаметр пеллет;

- производительность;

- габариты;

Для российского производства

Популярные производители пеллетного производства в России:

- ООО «Завод Эко Технологий»;

- ООО «Доза-Гран» в Нижнем Новгороде;

- ООО «Полимер+»;

- ООО «ЭКОРОСС»;

Для импортного производства

Анализируя характеристики, приведем в пример китайское оборудование по производству пеллет.

| Модель SKJ200 | Модель SKJ250 | Модель SKJ300 | Модель SKJ350 | Модель SKJ450 | Модель SKJ550 | |

| Мощность | 7.5 kw | 15 kw | 22 kw | 30 kw | 37 kw | 45kw |

| Диаметр пеллет | 6-8 mm | 6-10 mm | 6-12 mm | 6-20 mm | 6-20 mm | 6-20 mm |

| Производительность | 120-170 kg/h | 170-220 kg/h | 250-450 kg/h | 500-700 kg/h | 700-900 kg/h | 1100-1500 kg/h |

| Габариты | 1150*530*750 mm | 1250*600*850 mm | 1300*600*900 mm | 1650*800*1400 mm | 1700*800*1450 mm | 1400*750*1650 mm |

| Вес | 250KGS | 300 KGS | 600 KGS | 900 KGS | 1200 KGS | 2200 KGS |

Все модели укомплектованы прессом и контрольной панелью.

Альтернативные источники энергии пользуются все большим спросом. Древесные пеллеты не являются исключением.Они производятся из экологически чистого сырья – древесных опилок, и иногда содержат некоторые примеси (шелуху подсолнечника, солому и т.д.). Чем выше процент содержания примесей, тем ниже качество пеллет.

Каков процесс производства пеллет?

Изначально предварительно взвешенные опилки дробятся на мелкие фракции. Как правило, они имеют большую влажность. Поэтому сырье отправляют в сушилки, где влажность понижается примерно до 10 %. После просушки материал подвергается тщательному измельчению молотковыми мельницами.

В шнековых смесителях происходит добавление примесей, а также увлажнение сырья, для того чтобы обеспечить легкое и качественное формирование пеллетов на следующем этапе. При помощи специальных матриц, формируют смесь в готовые пеллеты, после чего осуществляется упаковка материала.

Оборудование для производства пеллет из опилок

Оборудование для изготовления древесного биотоплива подразделяется в зависимости от мощности и производительности.

Это может быть как линия по производству пеллет, включающая сепараторы для отделения различных фракций опилок, сушильную камеру в виде конвейера, непосредственно гранулятора и барабанного охладителя; так и стационарные пресс-грануляторы, которые производят пеллеты из предварительно подготовленного сырья.

При этом линия производства пеллет может иметь производительность более 2 тонн/час, тогда как мини-гранулятор производит всего около 200 кг/час. Приобретая стационарный гранулятор, Вы можете выбрать топливо, на котором работает его двигатель (дизель, бензин или гранулятор с приводом от вала отбора мощности трактора).

Линии для производства пеллет высокой производительности

— Линия для производства пеллет с помощью пресс-гранулятора ОГМ-0,8. Линия отличается полной автоматизацией и легкостью монтажа. В результате получаются пеллеты, диаметр которых составляет 8 мм. Технические характеристики: производительность 500 кг/час, мощность двигателя пресса 45 кВт-ч, частота вращения матрицы пресса – 250 мин-1.

Барабанный гранулятор ОГМ-0,8.

Процесс изготовления биотоплива происходит следующим образом: изначально опилки с помощью скребкового транспортёра поступают в сушильный барабан, где устраняется избыточная влага и сырье высушивается. При этом теплогенератор поддерживает оптимальную температуру в барабане.

Из барабана опилки попадают по трубопроводу с камнеуловителем (для улавливания инородных тел) в циклон-накопитель, откуда сырье постепенно направляется в молотковый измельчитель, функция которого состоит в измельчении опилок до необходимой фракции.

Затем шнек подачи сырья подает измельченные опилки на линию увлажнения, после чего происходит самый главный процесс — гранулирование. При этом сырье подогревается до температуры 180 ̊С, и под давлением прессуется.

Поскольку гранулы имеют высокую температуру, они недостаточно прочные. Для придания соответствующей плотности и прочности, их температуру понижают на линии охлаждения с помощью вентилятора ВВД №2. Затем шнек подачи направляет готовые пеллеты на участок упаковки, где они фасуются в брикеты различного объема и веса.

Линия для производства пеллет с помощью пресс-гранулятора ОГМ-1,5

Комплекс отличается от предыдущего только своей мощностью и производительностью. Как правило, любой цикл производства гранул состоит из выше перечисленных этапов и не обходится без применения сушильного оборудования, измельчающих дробилок, участка увлажнения, прессования и охлаждения пеллет.

Комплекс отличается от предыдущего только своей мощностью и производительностью. Как правило, любой цикл производства гранул состоит из выше перечисленных этапов и не обходится без применения сушильного оборудования, измельчающих дробилок, участка увлажнения, прессования и охлаждения пеллет.

Технические характеристики: производительность – 0,8-1 тонн/час, мощность 160 кВт-ч, мощность двигателя гранулятора 75 кВт/ч, частота вращения матрицы пресса – 140 мин-1.

Установленная мощность линии составляет 520 кВт, обслуживают комплекс 2-3 сотрудника. Допускается использования сырья влажностью до 60 %, диаметром до 20 см и длиной до 75 см. Опилки по транспортеру загрузки поступают в барабанную рубильную машину, при этом из сырья улавливаются камни и посторонние предметы. Затем в барабанной сушилке удаляется влага, и опилки направляются в барабан для сухого подготовленного сырья.

На линии гранулирования установлен пресс мощностью ≈ 190 кВт, который под давлением при высокой температуре изготавливает гранулы. Противоточный охладитель понижает температуру пеллет, которые затем фасуются в биг-беги. Помещение, в котором устанавливается оборудование, должно иметь площадь более 1000 м2 и высоту >8 м.

Оборудование для изготовления пеллет малой и средней мощности

Пресс ПГ-200 представляет собой мини-линию для производства пеллет. При этом его производительность существенно ниже – 200 кг/час, а мощность — 30кВт/час. В его состав входит гранулятор с матрицей диаметром 200 мм, смеситель-увлажнитель и охладитель гранул. На выходе также получаются пеллеты, диаметр которых составляет 8 мм.

Однако данная установка не предусматривает сушильный барабан. Поэтому для изготовления биотоплива с помощью данного оборудования, нужно использовать предварительно высушенные и измельченные опилки.

Гранулятор Kompakt PP300

Данный вид оборудования отлично подойдет для установки на лесопилках и небольших предприятиях, которые занимаются деревопереработкой. Производительность шведского пресса составляет около 200-300 кг/час. Машина оборудована одной матрицей (тип цилиндрический, диаметр – 410 мм), выпускающей гранулы диаметром 8 мм.

В качестве сырья подходят опилки влажностью не более 15% и размером около 3 мм. Если влажность и размер превышают данные значения, опилки должны быть предварительно высушены и измельчены в дробилках.

Kompakt PP300 оборудован электрическим сушильным шкафом, который работает в автоматическом режиме, мельницей-дробилкой мощностью 7,5 кВт и охладительной башней. В целом, данный механизм является отличной альтернативой комплексным линиям по производству пеллет.

Пресс Amandus Kahl

Гранулятор имеет следующие преимущества: производит пеллеты из разного по размеру сырья, допускаются колебания влажности опилок, и пресс работает практически бесшумно. Amandus Kahl – это надежное долговечное оборудование, представленное в различной комплектации и размерах.

Диаметр плоских матриц может достигать 1250 мм, а мощность — до 400 кВт. Маломощные модели используются для несерийного производства пеллет, тогда как более мощные модели могут устанавливаться на автоматизированные линии. Принцип работы гранулятора заключается в том, что опилки с помощью бегунов продавливаются сквозь отверстия в матрице, а затем ножи разрезают жгут на гранулы.

Как линии для производства пеллетов, так и стационарные грануляторы позволяют изготовить продукцию высокого качества. При сгорании пеллеты дают всего 1,5-5 % зольности, в отличие от древесины, у которой эта характеристика достигает 15%.

Для отопления экономически выгодно использовать пеллеты, производство которых с помощью выше описанного оборудования, становится доступным и прибыльным.

Если Вы хотите, чтобы Ваше дело было связано с таким материалом как древесина, тогда крайне полезно для Вас будет прочитать

Самодельный пресс

На фотографии представлено приспособление, вернее, его «заготовка», для изготовления прессованного топлива в домашних условиях. Сделать такое может каждый.

Пресс достаточно простой по конструкции. Придумывать с нуля ничего не нужно. Нужно лишь иметь станок, можно не рабочий, для производства масла и некоторые дополнительные детали. Рассмотрим, из чего состоит прессовочный станок, где и что располагается, какие детали лучше использовать.

Рабочий двигатель – штатный маломощный. В нашем случае спрессовать опилки его мощности не хватит. Меняем его на трехфазный, мощностью 400 Вт.

1. Ремень с двигателя на маховик – зубчатый. Но допускается ставить и плоский. Правда, в таком случае брикет может получиться «недопресованным». Плоский ремень при повышенной нагрузке будет пробуксовывать.

3-4. Пускатели – предназначены для обеспечения работы станка в реверсном режиме. Управляют пускателями концевики, установленные над блоком управления в верхней части. Увидеть их можно на нижнем фото.

1. Концевик прямого хода.

2. Концевик обратного хода.

Концевики отрегулированы так, чтобы субстрат и опилки прессовались в брикет с оптимальным усилием. При желании, они дают возможность регулировать величину хода рабочего поршня. Консистенция изначального материала будущего топлива бывает разной, усилие пресса тоже может понадобиться разным.

Электрических проводов минимум, их разводка простая, требует минимальных знаний электротехники. Большим специалистом быть не обязательно.

Прессуется брикет в специальном лотке. Для передачи усилия двигателя на поршень используется червячная передача. Вариант наиболее оптимальный, когда жесткие опилки являются основной составляющей брикетного топлива.

Это по внутреннему устройству. Теперь о навесных деталях.

На станок сверху устанавливается контейнер, куда укладываются опилки или другой материал для «приготовления» брикетного топлива.

С одной стороны, со стороны поршня, контейнер имеет пазы для крепления 1 и 2. Они удерживают лоток на месте, не дают ему «гулять» по сторонам, в то время когда прессуются опилки с наполнителем и формируется брикет топлива.

На прессовочный станок устанавливается поршень, изготовляемый из фторопласта.

Материал можно брать и другой, но фторопласт имеет хорошие прочностные характеристики: не крошится, не ломается, трещин не бывает. Это важно, когда для производства топлива используются жесткие опилки или другой подобный материал. На поршне делается паз, при помощи которого он крепится на штоке в контейнере.

Поскольку станок, на котором прессуется брикет, изготавливается, вернее, переделывается из станка для производства масла, в его передней части есть отверстие 1 (нижнее фото). Нам оно не нужно. Закрыть его можно пластиной, изготовленной из любого жесткого материала.

На скобу 2 внимания не обращаем. Это дозатор — приспособление для срезывания масла. Тоже не пригодится.

Сверху контейнер закрывается крышкой.

На крышке, с торца, сделана направляющая втулка для фиксатора.

По бокам имеются замки.

Крепится крышка: сверху контейнера – на направляющих; сзади – фиксатором.

В таком виде перед нами предстанет окончательно самостоятельно собранный станок, на котором можно делать топливный брикет, использую опилки, как основное сырье производства.

- Обслуживающий персонал

- Технико-экономическое обоснование

В данной статье мы постараемся привести бизнес-план производства пеллет из отходов, получаемых в результате переработки древесины. Расчеты проводились по показателям действующего производства.

Производство пеллет, как правило, располагают в непосредственной близости от дерево-перерабатывающего предприятия исходя из экономии транспортных затрат. Плюсы и минусы производства читайте ниже.

Бизнес по производству пеллет разрабатывается исходя из следующего:

- Наличие сырья в достаточном количестве (опилки; другие отходы древесины, непригодные к дальнейшему использованию). В нашем случае при выпуске пеллет в в объеме 8 т/смену потребление составит приблизительно 16-18 т или 25 куб. м.

- Наличие потребителя товара, как внутреннего, так и внешнего . Внешние потребители будут покупать вашу продукцию в пределах 100-130 долларов/тонну на складе. Цена покупки внутренним потребителем зависит от региона и стоимости энергоресурсов в данном регионе. Не исключено, что вашу продукцию будет покупать предприятие, которое поставляет вам сырье. Спросите почему? Предприятие, которое занимается переработкой древесины, как правило, имеет камеры сушки, а это довольно энергоемкое оборудование. Применение в качестве топлива пеллет позволяет автоматизировать работу котла, уменьшая стоимость тепла.

- Наличие производственных площадей и электроснабжения. В нашем случае это закрытый цех площадью 240 кв.м, высотой не менее 6 м, площадка под сырье площадью не менее 300 кв.м. Подключенная мощность электроснабжения - 400 кВт.

Оборудование для производства пеллет

Для производства пеллет необходим минимальный набор оборудования для обеспечения технологии производства. Как правило, цикл производства начинается заготовкой сырья. Под сырьем подразумеваются опилки, отходы древесины. Для опилок необходима площадка, желательно крытая, плюс погрузчик для перевозки ее к транспортеру подачи в барабан сушки. Для отходов древесины понадобится дробилка, или, как принято ее называть, щепобойка. Далее смесь (опилки, щепа) подаются в сушку, где проходят термическую обработку к необходимому проценту влажности. После сушки сырье подается в пресс, где, выходя из фильер, получаются пеллеты. Диаметр пеллет, как правило, 6 или 8 мм. На размеры необходимо обратить внимание, так как заказчик выбирает их исходя из ТУ своего оборудования.

Здравствуйте уважаемые читатели и подписчики блога, на связи с вами Андрей Ноак! Сегодня мы рассмотрим бизнес план пеллеты. Сегодня именно пеллета становится одним из самых оптимальных решений для развития деревообработки в нашей стране. Почему? Потому что это очень высокая рентабельность на бесплатных отходах деревообработки, к примеру на предприятии где я работал, рентабельность достигала 42%.

Стоимость хорошей новой сегодня колеблется в районе 11 — 13 миллионов рублей. За эту цену можно приобрести линию в среднем с производительностью 2-3 тонны в час. В эту стоимость линии входит:

- Сушильный комплекс для щепы или опилок, смотря что вы желаете перерабатывать;

- Молотковая дробилка для доизмельчения древесных отходов;

- Линия прессования гранул;

- Линия охлаждения пеллеты;

- Система аспирации;

- Упаковка в биг бэги;

- Электрошкафы. Со стороны заказчика нужно обеспечить подключение мощностью примерно 700 КВт/час.

- Шеф монтаж и пуско наладка.

В эту стоимость не входит:

- Барабанная дробилка для измельчения крупнокусковых отходов или круглой древесины;

- Система пожаротушения и искрогашения;

- Упаковочный и фасовочный станок для расфасовки в маленькую тару по 3 — 50 кг;

- Оборудования для складского помещения;

- Погрузчик.

Если рассматривать б/у линию, то ее можно приобрести в 2 раза дешевле, но вот найти такое оборудование будет сложнее, так как в отличии от других производств, изготовление гранул редко банкротится в силу своей технологической простоты, доступности сырья и высокой рентабельности.

Помещение

Для производства гранул необходимо помещение минимум 8 метров высотой, шириной 12 метров и длиной 36 метров.

По требованиям стоит отметить что окна в помещении должны быть большими, дабы если взрывается древесная пыль, здание не рухнуло, а просто вылетели окна (простые меры предосторожности). Из вышесказанного следует что вытяжка и системы искрогашения и пожаротушения один из важных аспектов производства.

В самом здании находится . Сушильный комплекс иногда выносят на улицу и делают обычный навес над ним. Это позволяет увеличить место в здании для хранения продукции.

Помещение может быть выполнено как из кирпича или сэндвич панелей. Сегодня дешевизна и быстровозводимость способствуют развитию сэндвичей в качестве основного материала для производственных зданий.

Число работников

Для бесперебойной работы линии необходимо организовывать работу в 4 смены, для этого составляется следующее штатное расписание:

- Директор — 1 чел.

- Мастер — 1 чел.

- Оператор — 8 чел. (4 на линии прессования и 4 на сушильном комплексе)

- Карщик — 1 чел.

- Кладовщик — 1 чел.

- Слесарь — сварщик — 1 чел.

- Электрик — 1 чел.

Некоторые производители оборудования допускают недоработки и приходится увеличивать штат работников. Собираясь только организовывать свое производство, люди недостаточно подкованы в знаниях технологии и не могут разговаривать на одном языке с производителем оборудования. Последние же пользуются низкой квалификацией и продают однотипное оборудование клиенту, не учитывая интересы последнего. Поэтому я написал книгу на данную тему. Более подробно о ней в разделе «МОИ КНИГИ».

Рынок сбыта пеллеты

Еще одним фактором влияющим на будущий успех предприятия это рынок сбыта. У нас в России с этим все нормально и как правило конкуренции большой нет. Все крупные игроки работают на Европу или Южную Корею с Японией. Внутри страны периодически возникает нехватка пеллеты, особенно это заметно в зимнее время, а точнее в конце зимы. Перенасыщение может возникать только в период июнь—сентябрь.

Умные производители давно это смекнули и делают свои склады более емкими, работая все лето без сбыта и накапливая запасы пеллет, к январю и февралю у них все склады раскупают.

Отгрузка

Упаковка пеллет как правило на производстве осуществляется в биг бэги или гранула фасуется по 3 — 50 кг в полиэтиленовые мешки. Более подробно о упаковке у меня расписано