Особенности алмазной обработки керамики. Лекция: Художественная обработка керамики

Из известных процессов формообразования керамических изделий (сухое прессование, продавливание через мундштук, пластическое формование) в производстве широко применяют шликерное литье, или горячее литье под давлением. Этим методом можно одновременно отливать в многоместных формах большое число изделий сложной конфигурации, разных размеров с однородными свойствами и высокой плотностью. Технологический процесс горячего литья под давлением керамических изделий состоит из изготовления литейного шликера и литья деталей.

Шликер изготовляют смешиванием минерального порошка ВК94-1 (массы) с органической связкой (пластификатором) и последующим вакуумированием для удаления воздуха. Органическая связка представляет собой парафин (температура плавления

52...56°С) с некоторыми добавками других веществ (олеиновой кислоты, воска). Желательно применять парафин с минимальным содержанием примесей, легколетучих фракций и возможно меньшей усадкой при застывании. Добавки олеиновой кислоты и воска обеспечивают связь минерального порошка с парафином и устойчивость шликера против расслоения.

Обычно литейный шликер состоит из 89,4 % минерального порошка ВК94-1 (удельная поверхность 5 000 см2/г), 10% парафина, 0,3 % воска и 0,3 % олеиновой кислоты. Количество связки может изменяться в зависимости от свойств порошка, его дисперсионного состава, удельной поверхности и других условий.

Качество и стабильность литья изделий из высокоглиноземистого керамического материала зависят от качества шликера, состояния литейной оснастки, оборудования и режима (температура шликера, его давление, температура питателя, продолжительность выдержки формы под давлением). Для получения высоких ста1бильных результатов необходимо использовать шликер постоянного состава и контролировать его основные параметры: содержание органической связки, температуру плавления и литейную способность.

Экспериментально установлено, что наилучшие результаты литья деталей из керамики получают, используя свежеприготовленный горячий шликер, заливая его в рабочий бак литейной машины, перерабатывая полностью в течение смены и не оставляя на следующий день. Вакуумировать шликер достаточно один раз в смену (после обеденного перерыва). Частое вакуумирование нецелесообразно, так как удаляются легкие фракции связки.

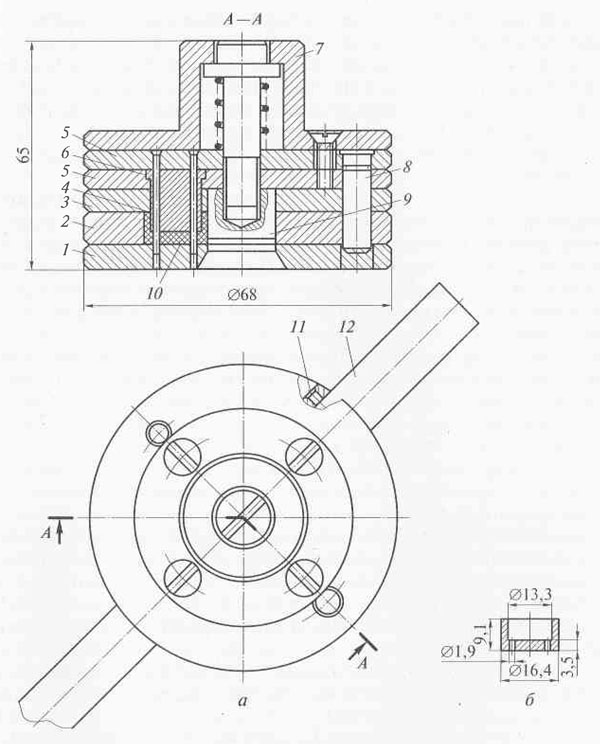

Рис. 11.2. Схема литейного полуавтомата:

1 - электродвигатели; 2 - дросселирующее устройство; 3 - мешалка; 4 -

вакуумпровод; 5 - трубопровод сжатого воздуха; 6 - ловушка; 7 -

механический вакуумный насос; 8 - сливной вентиль; 9 - нагреватель; 10 -

глицерин; 11,

16 - вспомогательный и рабочий шликерные баки; 12, 15 - датчики

температуры н уровня; 13 - водяной холодильник; 14 - трубопровод

перекачки шликера;

17 - питатель; 18- литейная форма; 19 - шток; 20- цилиндр; 21 -

распределительное устройство

Отливают керамические детали на литейных машинах разных конструкций, принцип действия которых одинаков. Литейные полуавтоматы (рис. 11.2) наиболее совершенны, они имеют два шликерных бака: вспомогательный 11 и рабочий 16. В этих баках шликер подогревается глицерином 10, нагреваемым электрическими нагревателями 9, и перемешивается мешалками 3, приводимыми в действие электродвигателями 7. Баки соединены между собой специальным вакуум-проводом 4 и дросселирующим устройством 2, которое при охлаждении или нагревании может создавать шликерную пробку или устранять ее, тем самым разъединять и соединять баки для перекачки шликера из одного (вспомогательного) в другой (рабочий). Баки могут находиться под давлением сжатого воздуха или в них может создаваться разрежение (вакуум) с помощью механического вакуумного насоса 7, оборудованного ловушкой 6. Температура глицерина поддерживается автоматически системой терморегулирования с датчиками" 12. Рабочий бак имеет датчик 15 уровня шликера.

Литейную форму 18 устанавливают на стол полуавтомата заливочным отверстием вниз и при воздействии на соответствующие органы управления прижимают штоком 19 к столу. Через некоторый промежуток времени распределительным устройством 21 сжатый воздух подается в рабочий бак 16, и шликер под давлением воздуха по обогреваемому питателю 77поступает в литейную форму. Реле времени автоматически отсчитывает время подачи шликера, по истечении которого воздух «стравливается» в атмосферу, давление «снимается», и шток освобождает литейную форму от прижатия. Цикл от момента подачи воздуха для прижатия формы и до момента прекращения его подачи выполняется автоматически. По окончании цикла из литейной формы извлекают литник и отлитые детали, форму собирают, процесс литья повторяется.

Рассмотрим конструкцию литейной формы для отливки четырех изоляторов. После заливки литейной формы шликером нажатием на специальный нож 9 (рис. 11.3, а) срезают и выталкивают литник из литниковой плиты 7. Далее воздействием на рычаги 72, закрепленные шарнирно на штифтах 77 в съемнике 3, снимают отлитые детали (рис. 11.3, б) со знаков 4 и 6 (см. рис. 11.3, а), закрепленных в знакодержателе 5, одновременно с литниковой плитой и матрицей 2, скользящими по направляющим и фиксирующим колонкам 8. Оставшиеся в матрице 2 отлитые детали (изоляторы 10) извлекают другим съемником (на рисунке не показан), после чего форму собирают (на крышку 7 надевают матрицу и литниковую плиту) для продолжения работы.

Основными видами брака при литье керамических изделий являются неполное заполнение литейной формы (недолив) и наличие пор, а также большие следы отрыва литника. Причинами недолива могут быть отсутствие каналов для выхода воздуха из формы (дефект конструкции формы или изготовления), недостаточно высокая температура или низкое давление шликера, нерациональное размещение литников, малое их число и заниженные размеры, а также несовершенные форма и качество обработки рабочей поверхности литейной формы и литников.

Рис. 11.3. Литейная форма для отливки четырех

изоляторов:

а - общий вид; б - изолятор (изделие); 1 - литниковая плита; 2 -

матрица; 3 - съемник; 4, 6 - знаки; 5 - знакодержатель; 7 - крышка; 8 -

колонка; 9 - нож; 10 - изолятор (изделие); 11 - штифт; 12 - рычаг

Количество пор в отлитых изделиях зависит от качества приготовления шликера непосредственно перед литьем, а также конструкции и качества изготовления формы (не удаляется воздух, образуются встречные и вихревые потоки шликера, шликер при заполнении формы переохлаждается). Следы отрыва литника от отлитых керамических деталей остаются всегда. К браковочным признакам необходимо отнести следы, превышающие допустимые размеры, и невозможность их удаления. Причинами этого вида брака могут быть конструктивные дефекты литейной формы и низкое качество ее изготовления, а также недостаточная квалификация литейщика.

Обжиг корундовой керамики, как правило, бывает предварительным и окончательным. При предварительном обжиге из керамики удаляют связку (например, парафин), нагревая детали в засыпке (например, в обожженном глиноземе, каолине, саже), служащей для адсорбции связки и, кроме того, предохраняющей сырые керамические детали от расплавления и деформации. Существенный недостаток глинозема и каолина, используемых в качестве засыпки, - некоторая сложность их удаления с обожженных керамических деталей, особенно из труднодоступных мест. Удаляют засыпку обычно механическим способом. Известен также химический способ удаления засыпки - кипячение керамических деталей в подкисленном растворе.

Канальная (газовая) сажа, используемая в качестве засыпки, не имеет этого недостатка, так как при обжиге она полностью выгорает, и изделия получаются чистыми. Между тем широкому применению сажи мешают такие ее недостатки, как взрыво- и пожароопасность, сложность соблюдения производственной гигиены (грязный процесс) и промышленных санитарных норм (образуется угарный газ СО).

Для предварительного обжига керамические детали укладывают в капсели (алундовые ящики), пересыпая засыпкой. Загружают капсели в специальных шкафах с вытяжкой или скафандрах, а затем помещают их в печь любой конструкции, но с плавным регулированием температуры с точностью +5 ’С и равномерным нагревом до максимальной температуры 1 100... 1 200°С. Предварительный обжиг керамики выполняют на воздухе, поднимая температуру по определенному режиму. Особенно критична скорость подъема температуры от 20 до 250 °С, т.е. в интервале, при котором происходит плавление (54 °С), испарение, адсорбция и горение парафина. Предварительный обжиг обычно продолжается непрерывно 20 ч, т. е. в течение этого времени печи должны находиться под постоянным наблюдением дежурных.

Существует также технологический процесс трехступенчатого предварительного обжига керамики в засыпке в одну смену, суть которого состоит в следующем. В течение первой смены изделия нагревают от 20 до 120 °С, затем выключают печь. За вторую смену детали нагревают быстро до 120 “С, а затем - по заданному режиму от 120 до 240 °С, после чего печь выключают. За третью смену керамику нагревают быстро до температуры 240 °С, далее по заданному режиму до 1 100 “С. Такой прерывистый обжиг керамики удобен тем, что позволяет организовать работу в одну смену.

После предварительного обжига (нагрев до 1 100 °С) в керамике остается 0,1... 0,4 % связки. В некоторых случаях применяют предварительный обжиг в засыпке с частичным удалением связки (в мелких деталях связки остается 1...3 %, а в крупных - 5...6%), для чего детали нагревают до 260 °С (скорость подъема температуры составляет 8 °С/ч) и выдерживают 3 ч.

Возможен также предварительный обжиг керамики без засыпки. Его применяют для малогабаритных деталей, уложенных на полуобожженные (предварительно обожженные в засыпке) подставки из того же керамического материала, что и обжигаемые. Керамические подставки адсорбируют связку, которая частично испаряется и удаляется вытяжной системой. Обжиг с использованием керамических подставок довольно дорог, поэтому вместо них используют латунные или никелевые сетки с небольшими ячейками.

Для окончательного обжига изделия очищают от засыпки и укладывают в керамические лодочки. Окончательный обжиг высокоглиноземистой керамики выполняют в газовых (водородных) печах с температурой в рабочем канале не менее 1 700 °С. Печи могут быть как непрерывного (толкательные), так и периодического действия. В зависимости от конструкции печи окончательный обжиг может продолжаться от нескольких до 12 ч и более. Соответственно изменяется время перемещения (толкания) изделия в толкательной печи, которое обычно определяется опытным путем и составляет 15, 30 или 60 мин. Экспериментально установлено, что скорость подъема температуры при окончательном обжиге может быть любой, она определяется возможностями термического оборудования и допустимым короблением керамических изделий.

Существенно влияет на качество керамики окончательный обжиг в закрытом состоянии (закрытый обжиг): керамические детали перед подачей в печь укладывают на керамические подставки (обычно из того же материала, что и обжигаемые) и накрывают такими же крышками. Закрытым обжигом получают керамические детали более темного цвета, чем обожженные в открытом состоянии, с гладкой и блестящей поверхностью. Установлено, что при закрытом обжиге содержание стеклофазы в керамических изделиях на 40... 45 % больше, чем при открытом.

Как известно, насыщение поверхности керамики стеклом (стеютофазой) способствует повышению механической прочности, например, спаев с металлом. Повышенное содержание стекла при закрытом обжиге объясняется тем, что не происходит его испарения (температура плавления стеклофазы 800 °С, а обжига 1 550... 1 650 °С).

Парциальное давление в закрытом предельно малом объеме тары, заполненной деталями, быстро повышается, а затем устанавливается постоянным, поэтому потери стекла от испарения малы.

Закрытой тарой для обжига керамики могут служить молибденовые лодочки, имеющие длительный срок эксплуатации, чистую и плотную поверхность, неадсорбирующую испаряющийся материал. В молибденовых лодочках керамику обжигают навалом. Обычно окончательный обжиг керамики выполняют в восстановительной среде печи при повышенном по сравнению с водородом в

2,5 раза содержании азота, с увлажнением до точки росы (30+5) °С. Большее содержание водорода в печи не может способствовать стат билизации температуры обжига из-за высоких теплоемкости и теплопроводности водорода по сравнению с азотом (теплоемкость водорода в 13,6, а теплопроводность в 7,15 раза больше, чем у азота).

При высокотемпературном обжиге происходит окончательное структурообразование высокоглиноземистой керамики, т.е. она приобретает определенные физико-химические свойства. При нагреве керамики плавится минерализатор - компонент, регулирующий ее спекание (для керамики ВК94-1 - это смесь оксидов MnO -Si02-Сr 203), растворяются и спекаются зерна оксида алюминия, а при высокотемпературной выдержке гомогенизуется состав. После выдержки керамическое изделие представляет собой спеченный каркас оксида алюминия, заполненный расплавленным стеклом. Вследствие разных ТКЛР стекла и кристаллического оксида алюминия последний при охлаждении, сжимаясь больше, чем стекло, будет выдавливать его на поверхность керамики. Находясь в жидком состоянии при температуре выше 800 °С, стекло по мере снижения температуры будет затвердевать, движение его прекратится, вызывая рост напряжений в твердом теле. Таким образом, стекло будет сжато, а кристаллический каркас - растянут.

Основными процессами механической обработки керамики являются шлифовка и резка. Для получения керамических изделий заданных размеров и геометрических форм их шлифуют, удаляя поверхностный слой, наиболее сильно насыщенный стеклом и необходимый для получения высококачественного спая керамики с металлом. При этом создаются добавочные напряжения и появляются микротрещины. Поэтому, если бы технологический процесс мог обеспечить получение керамических деталей заданного размера и требуемой геометрической формы, необходимость в шлифовке отпала бы. К сожалению, в настоящее время полностью исключить шлифовку из технологического процесса изготовления керамических изделий невозможно.

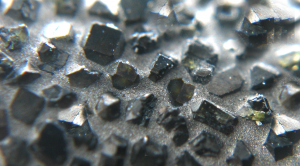

Керамику шлифуют на плоскошлифовальном станке, применяемом в металлообработке. Многочисленными экспериментами установлено, что наибольшая удельная производительность достигается при использовании алмазного круга АПП250 х 15 х 5 х 75-АСВ12-М1-100 %, который может снять 40 объемов керамики при изнашивании одного объема алмазоносного слоя. Маркировка круга расшифровывается так: АПП - алмазный плоский прямого профиля; 250 - наружный диаметр, мм; 15 - ширина, мм; 5 - толщина алмазоносного слоя, мм; 75 - диаметр посадочного отверстия, мм; АСВ - алмаз синтетический высокой прочности; 12 - обозначение зернистости (размер основной фракции зерен 160... 125 мкм); М1 - металлическая связка; 100 % - концентрация алмаза, соответствующая содержанию 0,878 мг алмазного порошка в 1 мм3 алмазоносного слоя.

Круги из синтетических алмазов АСВ на связке Ml рекомендуется применять для шлифования керамики при скорости до 300 м/с, так как их удельная производительность в 1,6 раза выше, чем кругов из натуральных алмазов.

0,5...0,6 мм; глубина шлифования - 0,005...0,100 мм.

Оптимальный режим обработки керамики кругами из синтетических алмазов обеспечивает получение поверхности шероховатостью Ra 0,80 мкм.

На качество шлифования существенно влияют поперечная подача стола и глубина обработки, которые особенно в конце процесса должны быть минимальны, а также размеры зерен кристаллической фазы керамики (шероховатость поверхности возрастает пропорционально росту зерен) и охлаждение керамики и круга. Обычно в качестве охлаждающей жидкости применяют

2...3%-ный водный раствор технической соды, который подают с расходом 20 л/мин. В зоне резания даже при охлаждении возникает высокая температура (примерно 200 °С), поэтому при недостаточном охлаждении есть опасность образования микротрещин в керамике.

Правку алмазного круга выполняют на плоско шлифовальных станках контактным методом брусками из карбида кремния зеленого (КЗ) зернистостью 25- 16 (размер зерен основной фракции

315... 160 мкм), для чего бруски закрепляют в тисках на столе станка. Алмазный круг должен вращаться со скоростью правки 25... 30 м/с и обязательно обильно охлаждаться.

Для снятия больших припусков с керамики рекомендуется применять несколько алмазных кругов с уменьшающейся зернистостью. Например, черновое шлифование выполнять алмазными кругами АСВ25 -АСВ16, а чистовое - АСВ16-АСВ8 и с более мелким зерном.

Шлифование цилиндрических керамических изделий по образующей обычно выполняют на бесцентровом шлифовальном станке алмазными кругами плоского прямого профиля толщиной

75... 100 мм. изготовляемыми по специальному заказу. В производстве обычно используют набор из нескольких кругов разной толщины, которые собирают на специальной оправке и выравнивают по диаметру абразивным кругом на круглошлифовальном станке, а затем устанавливают на бесцентровый шлифовальный станок. Правят алмазные круги на круглошлифовальных станках кругами из карбида кремния зеленого зернистостью 25- 16 и твердостью CMI-СМ2. Алмазный и абразивный круги устанавливают на оправке в центрах станка и соответственно обеспечивают скорость 40...60 и 25...30 м/мин, обильно охлаждая.

Для получения деталей заданных размеров керамику режут на специальных станках, режущим инструментом в которых служит алмазный отрезной круг с наружной режущей кромкой. В паспортах на алмазные круги с наружной режущей кромкой указаны их размер, марка связки, концентрация алмаза, его количество в каратах, а также зернистость. Например, маркировка круга АОК100 х 0,3 х 5 х 20 расшифровывается так: алмазный отрезной круг с наружным диаметром 100 мм, толщиной 0,3 мм, шириной алмазного слоя 5 мм и посадочным диаметром 20 мм. Обычно эти круги работают со скоростью резания 25...50 м/с при хорошем охлаждении содовым раствором.

Шлифуемые керамические детали предварительно приклеивают к металлическим оправкам, а при резке между оправкой и керамикой прокладывают стеклянную пластину.

Керамика является третьим наиболее широко используемым промышленностью материалом после металлов и полимеров. Она является наиболее конкурентоспособным по сравнению с металлами классом материалов для использования при высоких температурах. Большие перспективы открывает использование транспортных двигателей с деталями из керамики, керамических материалов для обработки резанием и оптической керамики для передачи информации. Это позволит снизить расход дорогих и дефицитных металлов: титана и тантала в конденсаторах, вольфрама и кобальта в режущих инструментах, кобальта, хрома и никеля в тепловых двигателях.

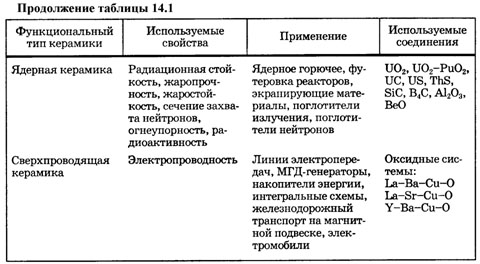

Основными разработчиками и производителями керамических материалов являются США и Япония. В таблице 14.1 приведена классификация основных видов керамики.

Керамическая технология предусматривает следующие основные этапы: получение исходных порошков, консолидацию порошков, т. е. изготовление компактных материалов, их обработку и контроль изделий.

При производстве высококачественной керамики с высокой однородностью структуры используют порошки исходных материалов с размером частиц до 1 мкм. Измельчение производится механическим путем с помощью мелющих тел, а также путем распыления измельчаемого материала в жидком состоянии, осаждением на холодных поверхностях из парогазовой фазы, виброкавитационным воздействием на частицы, находящиеся в жидкости, с помощью самораспространяющегося высокотемпературного синтеза и другими методами. Для сверхтонкого помола (частицы менее 1 мкм) наиболее перспективны вибрационные мельницы, или аттриторы.

Консолидация керамических материалов состоит из процессов формования и спекания. Различают следующие основные группы методов формования :

- Прессование под действием сжимающего давления, при котором происходит уплотнение порошка за счет уменьшения пористости;

- Пластичное формование выдавливанием прутков и труб через мундштук (экструзия) формовочных масс с пластификаторами, увеличивающими их текучесть;

- Шликерное литье для изготовления тонкостенных изделий любой сложной формы, в котором для формования используют жидкие суспензии порошков.

При переходе от прессования к пластичному формованию и шликерному литью увеличиваются возможности изготовления изделий сложной формы, однако усложняется процесс сушки изделий и удаления пластификаторов из керамического материала. Поэтому для изготовления изделий сравнительно простой формы предпочтение отдается прессованию, а более сложной – экструзии и шликерному литью.

При спекании отдельные частицы порошков превращаются в монолит и формируются окончательные свойства керамики. Процесс спекания сопровождается уменьшением пористости и усадкой.

Применяют печи для спекания при атмосферном давлении, установки горячего изостатического прессования (газостаты), прессы горячего прессования с усилием прессования до 1500 кН. Температура спекания в зависимости от состава может составлять до 2000 – 2200°С.

Часто применяются совмещенные методы консолидации, сочетающие формование со спеканием, а в некоторых случаях – синтез образующегося соединения с одновременным формованием и спеканием.

Обработка керамики и контроль являются основными составляющими в балансе стоимости керамических изделий. По некоторым данным, стоимость исходных материалов и консолидации составляет всего лишь 11 % (для металлов 43 %), в то время как на обработку приходится 38 % (для металлов 43 %), а на контроль 51 % (для металлов 14 %). К основным методам обработки керамики относятся термообработка и размерная обработка поверхности. Термообработка керамики производится с целью кристаллизации межзеренной стеклофазы. При этом на 20 – 30 % повышаются твердость и вязкость разрушения материала.

Большинство керамических материалов с трудом поддается механической обработке. Поэтому основным условием керамической технологии является получение при консолидации практически готовых изделий. Для доводки поверхностей керамических изделий применяют абразивную обработку алмазными кругами, электрохимическую, ультразвуковую и лазерную обработку. Эффективно применение защитных покрытий, позволяющих залечить мельчайшие поверхностные дефекты – неровности, риски и т. д.

Для контроля керамических деталей чаще всего используют рентгеновскую и ультразвуковую дефектоскопию.

Прочность химических межатомных связей, благодаря которой керамические материалы обладают высокой твердостью, химической и термической стойкостью, одновременно обусловливает их низкую способность к пластической деформации и склонность к хрупкому разрушению. Большинство керамических материалов имеет низкую вязкость и пластичность и соответственно низкую трещиностойкость. Вязкость разрушения кристаллической керамики составляет около 1 – 2 МПа/м 1/2 , в то время как для металлов она составляет более 40 МПа/м 1/2 .

Возможны два подхода к повышению вязкости разрушения керамических материалов. Один из них традиционный, связанный с совершенствованием способов измельчения и очистки порошков, их уплотнения и спекания. Второй подход состоит в торможении роста трещин под нагрузкой. Существует несколько способов решения этой проблемы. Один из них основан на том, что в некоторых керамических материалах, например в диоксиде циркония ZrO 2 , под давлением происходит перестройка кристаллической структуры. Исходная тетрагональная структура ZrO 2 переходит в моноклинную, имеющую на 3 – 5 % больший объем. Расширяясь, зерна ZrO 2 сжимают трещину, и она теряет способность к распространению (рисунок 14.1, а). При этом сопротивление хрупкому разрушению возрастает до 15 МПа/м 1/2 .

Рисунок 14.1 – Схема упрочнения конструкционной керамики включениями ZrO 2 (а), волокнами (б) и мелкими трещинами (в): 1 – тетрагональный ZrO 2 ; 2 – моноклинный ZrO 2

Второй способ (рисунок 14.1, б) состоит в создании композиционного материала путем введения в керамику волокон из более прочного керамического материала, например карбида кремния SiC. Развивающаяся трещина на своем пути встречает волокно и дальше не распространяется. Сопротивление разрушению стеклокерамики с волокнами SiC возрастает до 18 – 20 МПа/м 1/2 , существенно приближаясь к соответствующим значениям для металлов.

Третий способ состоит в том, что с помощью специальных технологий весь керамический материал пронизывают микротрещинами (рисунок 14.1, в). При встрече основной трещины с микротрещиной угол в острие трещины возрастает, происходит затупление трещины и она дальше не распространяется.

Определенный интерес представляет физико-химический способ повышения надежности керамики. Он реализован для одного из наиболее перспективных керамических материалов на основе нитрида кремния Si 3 N 4 . Способ основан на образовании определенного стехиометрического состава твердых растворов оксидов металлов в нитриде кремния, получивших название сиалонов. Примером высокопрочной керамики, образующейся в этой системе, являются сиалоны состава Si 3-х Al x N 4-х O х, где х – число замещенных атомов кремния и азота в нитриде кремния, составляющее от 0 до 2,1. Важным свойством сиалоновой керамики является стойкость к окислению при высоких температурах, значительно более высокая, чем у нитрида кремния.

| СОДЕРЖАНИЕ | РАЗДЕЛ 14.1 |

Патент РФ №2319601

![]()

Алмазные инструменты «МонАлиТ» для обработки твердых материалов: керамики, твердого сплава и других изготавливаются отечественной фирмой «РусАтлант МК» по уникальной запатентованной технологии (Патент РФ № 2319601 ). Чем тверже материал, тем более превосходные качества показывает при его абразивной обработке инструмент «МонАлиТ».Алмазные инструменты «МонАлиТ» отличает от других типов инструментов предельное наполнение рабочей части алмазными зернами, которые привариваются в вакууме друг к другу (рис.1 ).В результате их предельного наполнения алмазом (рис.2 ) ресурс алмазных инструментов «МонАлиТ» в разы превышает ресурс обычных алмазных инструментов, изготавливаемых методом горячего прессования («Sinter») и в десятки раз ресурс однослойных гальванических головок.

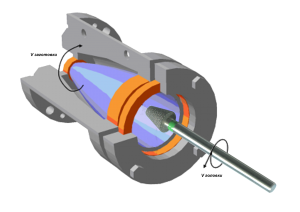

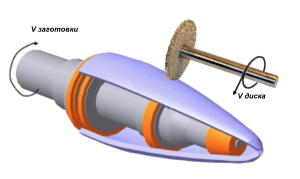

Наглядным примером удачного применения алмазного инструмента «МонАлиТ» является создание линейки инструментов для окончательной шлифовки головных радиопрозрачных антенных обтекателей из кварцевой керамики, имеющих форму сложно-профильной оболочки вращения двойной кривизны. Для решения этой задачи специалистами фирмы «РусАтлант» были разработаны алмазные круги и головки (рис.3 ), освоено их серийное производство. Проведены совместные исследования по определению максимально-допустимых сил резания с учётом режимов шлифования для разных зон работы инструмента при шлифовании керамических сложно-профильных оболочек без разрушения. Подобраны режимы обработки и внедрены алмазные инструменты «МонАлиТ» в обработку обтекателей (рис.4).

Рис.4. Трёхмерные модели для внутренней (а) и наружной (б) механической обработки оболочки вращения.

Создание принципиально нового инструмента для обработки керамических обтекателей ракет на НПП «Технология» (г.Обнинск) обеспечило повышение производительности по сравнению с традиционным инструментом в 1,5…5,5 раза с одновременным повышение качества обработанной поверхности.

Еще одним наглядным примером успешного применения алмазного инструмента «МонАлиТ» является создания линейки инструмента для обработки керамики на основе карбида кремния (SiSiC). Впервые эта задача была решена для ОАО «Гжельский завод Электроизолятор», который изготавливает для нефтегазового машиностроения пары трения для перекачивания агрессивных абразивосодержащих сред; осевые и радиальные опоры для погруженных центробежных насосов и др. Наиболее представительными деталями, изготавливаемыми заводом являются кольца, втулки, вкладыши и торцевые уплотнения. Надёжность и длительный срок службы изделий из керамики на основе карбида кремния (SiSiC) обусловлены уникальными эксплуатационными характеристиками: механической износостойкостью, химической устойчивостью, эрозионной стойкостью и термоустойчивостью. В тоже время материал обладает высокой механической прочностью и микротвёрдостью 2300-2500 кгс/мм 2 и плохо обрабатываются алмазными кругами на известных металлических связках. Применение на этих и других операциях алмазных кругов на металлической связке М2-01 приводило к их катастрофическому износу и выходу из строя. Проблемы технологии были решены с применением инструмента «МонАлиТ» на девяти операциях. Разработаны и внедрены специальные алмазные головки Ø2-12 мм; круги цилиндрические формы АПП Ø16-70 мм; для обработки сквозных прямоугольных пазов разработаны и внедрены специальные отрезные круги МонАлиТ» МКО 80, шириной 4,2 мм. Для операции двухстороннего плоского шлифования торцов колец применяются притиры, оснащенные таблетками «МонАлиТ» размером Ø10х10 мм, при числе оборотов притира n = 150 об/мин. Ресурс работы притиров увеличился в два раза. Обработка глухих отверстий и радиальных пазов (Ø 6 мм) на вертикально-сверлильном станке мод. НС1263 стала возможной с разработкой специальной, уникальной фрезы «МонАлиТ» с шестью пазами и отверстием на торце. Разработаны и внедрены конические зенковки МЗК50/20 и МЗК70/35 и сферическая головка с радиусом 25 мм, позволившие заменить обработку фасок вручную на машинную. Применение алмазного инструмента «МонАлиТ» обеспечило выпуск импортзамещающей продукции. В дальнейшем этот тип инструмента был также успешно внедрен на ООО «Анод» (г. Нижний Новгород) и ряде зарубежных предприятий (Германия). Алмазные инструмент «МонАлиТ» для обработки керамики и твердого сплава выпускаются более 15 лет и находят все большее применение, в том числе и на предприятиях ОПК. Особую гордость фирмы составляет тот факт, что они поставляются регулярно на крупнейший производитель оружия в Болгарии – завод «Арсенал», где алмазными головками «МонАлиТ» производится внутреннее шлифование твердосплавных цилиндрических матриц.

Обработка лангасита и лангатата

В настоящее время в радиоэлектронике и приборостроении нашли применение новые пьезоэлектрические кристаллы лантангаллиевого силиката (лангасита, ЛГС) и лантангаллиевого танталата (лангатата, ЛГТ), для изготовления на их основе фильтров, резонаторов, датчиков давления и вибрации, работоспособных до температур в 950 °C. Разработанные на основе лангасита фильтры на объемных волнах обладают высокой конкурентоспособностью по сравнению с аналогичными фильтрами на основе кварца. В качестве чувствительных элементов для датчиков давления и вибрации используются диски с внешним диаметром от 6 до 15мм, внутренним диаметром от 3 до 6 мм и толщиной от 0,15мм. Точность по наружному и внутреннему диаметрам составляет 0,01-0,05 мм, отклонение от плоскопараллельности не более 0,005 мм. Не допускаются сколы по кромкам. Одной из трудоемких операций является обработка внутреннего диаметра. Формообразование точных отверстий по целому весьма трудоёмкий процесс и складывается из операций сверления и последующего шлифования. В общем случае при использовании алмазных сверл достигается точность обработки отверстий по 9-12 квалитету. При сверлении достигает Ra=1,1-1,9 мкм Критериями, по которым оценивается качество поверхности, являются ширина боковых сколов, шероховатость поверхности и связанные с ними характер и глубина нарушений поверхностного слоя. При соблюдении технологических условий величина сколов по краям отверстий ограничена 0,05-0,15 мм. Для получения отверстий без сколов в дисках датчиков давления и вибраций из лангатата по 6-8 квалитетам применяются финишные операции круглого внутреннего алмазного шлифования. Ранее на предприятии «Фомос» были попытки обрабатывать внутренние отверстия в лангатате алмазными инструментами на гальванической связке. Так как гальванические инструменты изготавливают с базированием алмазных зёрен на оправку, то вся дисперсия случайно расположенных зёрен (режущей поверхности) влияла на точность, шероховатость и величину сколов обрабатываемой поверхности. Для получения требуемого качества необходимо было инструмент длительно прирабатывать. При этом не только значительно повышалась трудоёмкость процесса, но и уменьшался без того малый ресурс гальванического инструмента. При изготовлении сверл и головок «МонАлиТ» базирование алмазных зёрен происходит по внутренней поверхности пресс-формы. Режущий профиль инструмента не имеет большой дисперсии. Его не надо править. Были разработаны специальные кромкостойкие сверла и головки Ø1-2 мм. Благодаря особенностям инструмента «МонАлиТ» производительность процесса изготовления дисков повысилась в 10 раз, износостойкость инструмента в 25 раз. Полученные результаты позволили решить задачу оптимизации технологических условий алмазного сверления и доводки отверстий для получения максимальной производительности при требуемом качестве поверхности обрабатываемых деталей. Алмазный инструмент «МонАлиТ» для обработки кварца нашел успешное применение на таких предприятиях, как: ЗАО «Морион» г. С-Петербург, ОАО «Фомос» Г.Москва, ЗАО «Фонон» г.Москва, ОАО «Вектор» г.Волжский.

Изготовление керамических изделий

Процесс изготовления керамических изделий состоит из нескольких этапов: подготовки глины, приготовления массы, формования изделий, обжига, глазурования и декорирования.

Подготовка глины и приготовление массы.

Предварительно небольшой кусок глины, при необходимости, рекомендуется обжечь и по цвету, приобретенному ею после обжига, определить, какая это глина - беложгущаяся или красножгущаяся. Бывают черные глины, которые после обжига становятся абсолютно белого цвета.

Определив вид глины, ее надо тщательно промыть, высушить, разбить молотком на мелкие кусочки и замочить горячей водой в эмалированной посуде (глиняные частицы набухают, поэтому заливать нужно в два-три приема, пока поверхность глины не покроется водой на 4-5 см). В течение 8-12 часов смесь периодически перемешивают, добавляя воду. Когда вода отстоится, массу пропускают через сито несколько раз и опять дают отстояться еще 1-2 дня, пока она не уплотнится. Затем кружкой удаляют оставшуюся воду и разливают глиняную массу в гипсовые лотки: гипс хорошо впитывает воду, и глина еще больше уплотнится. Через 3-4 часа выбирают глину из лотков, складывают пластами и накрывают полиэтиленовой пленкой.

Готовая для работы глиняная масса напоминает тесто, легко отстает от руки, отпечаток пальца на ней полу чается четким, не расплывается. Глина достаточно пластична для лепки, когда на кольце свернутой из нее колбаски нет трещин. Чтобы убедиться в отсутствии в промятой глине воздушных пузырьков, нужно придать ей форму шара и разрезать его тонкой стальной проволокой. Если обнаружатся пустоты, глину следует промять снова до полного их исчезновения.

Перед применением в глину вводят отощающие и флюсующие добавки. В качестве отощителей используют кварцевый песок, молотый черепок, измельченный шамот (глина, обожженная при температуре 1350 °С); они способствуют снижению усадки. Флюсующие материалы (плавни) - полевые шпаты, пегматит, мел, известняк и другие - добавляют для снижения температуры обжига, обеспечения спекаемости черепка, повышения термической устойчивости и просвечиваемое. Для легкости и прочности в керамическую массу можно положить пух тополя или камыша. Добавка окиси железа также ускоряет обжиг. Формовочная масса должна иметь влажность 20-25%.

Инструменты и приспособления.

Для изготовления керамических изделий применяются те же инструменты, что и при лепке из глины, - стеки и кольца (см. рис. 1).

Рис. 1. Стеки и кольца для работы по пластическому материалу.

Ручной гончарный круг заменит лабораторная подставка - турнетка. Электрический гончарный круг можно изготовить самим (рис. 2), приспособив вместо станины стол или столярный верстак. Полезным окажется электродвигатель от швейной машины, так как он снабжен педалью для регулирования скорости вращения. Рабочий круг диаметром 25-30 см можно выточить из бронзы, алюминия, пластмассы или толстой фанеры, пропитанной горячей олифой. Соотношение диаметров шкивов электромотора и круга рассчитывают так, чтобы круг вращался с максимальной скоростью - 300 об/мин (против часовой стрелки).

Рис. 2. Гончарный круг:

а - ручной;

б - ножной;

в - электрический.

В процессе работы понадобятся также банка с водой для увлажнения глины и смачивания рук, губка для удаления лишней воды, кронциркуль и проволочка с деревянными ручками (рис. 3).

Рис. 3. Инструменты и приспособления для формования:

1 - стеки,

2 - шаблоны,

3 - губка,

4 - кронциркуль,

5 - проволока с деревянными ручками.

Формование керамических изделий.

Существует несколько способов формования изделий: свободная лепка; свободное формование на гончарном круге; пластическое формование ручным оттиском в форме; пластическое формование во вращающейся гипсовой форме с помощью формующего шаблона; шликерное литье в гипсовые формы.

Свободная лепка - древнейший способ изготовления керамических изделий: из приготовленного глиняного теста вручную лепят различные фигурки, свистульки, иногда - горшки больших объемов. Выполняют свободную лепку ленточным способом или путем выбирания глины стекой.

Процесс формования (в данном случае - кружки) ленточным способом показан на рис. 4. Сначала формуют диск толщиной не менее 5 мм. Затем делают валик (длиной, равной длине окружности диска), расплющивают его до нужной ширины и прочно примазывают к диску с внешней и внутренней сторон. Вслед за этим изготавливают ручку кружки и плотно прикрепляют ее к основе. Закончив лепку изделия, его протирают влажной тряпкой и углубляют декор. При желании кружку можно расписать ангобом.

Рис. 4. Свободная лепка сосуда ленточным способом:

1 - дно; 2 - заготовка стенки; 3 - ручка; 4 - формование; 5 - готовая кружка.

Начиная формование изделия, например кувшина или горшка, путем выбирания глины стекой (рис. 5), из куска глины лепят заготовку нужной формы. Затем стекой-лопаточкой делают в ней углубление и осторожно выбирают глину, постепенно утончая стенки сосуда. Окончательную обработку и заглаживание внутренних поверхностей выполняют стекой-петлей. Подготовленную полую форму устанавливают на доску и обрабатывают край сосуда, прилепив к нему горловину - раскатанную полоску глины.

![]()

Рис. 5. Свободная лепка сосуда путем выбирания глины.

Свободное формование на гончарном круге заключается в механическом воздействии рук гончара на заготовку глины в виде пластического теста. Для начала целесообразно изготовить небольшой простейший сосуд (рис. 6). Подготовив гончарный круг к работе, кладут точно в центр заготовку из глины в форме шара. Включают мотор и, смочив руки, окончательно центрируют глину, чтобы при вращении круга она оставалась неподвижной. Затем глину надо хорошо промять: вытянуть ее в высокий конус и опять придать форму шара. Операцию повторяют несколько раз, пока масса не станет плотной и однородной. После такой первичной обработки заготовки приступают к формованию внутренней полости.

Рис. 6. Последовательность формования сосуда на гончарном круге.

В середине глиняного шара, плавно нажимая большими пальцами, делают цилиндрическое углубление и постепенно расширяют его до требуемых размеров. Затем вытягивают цилиндр до нужной высоты. Работают, как правило, обеими руками - одна внутри, другая снаружи. Руки, между которыми находится стенка цилиндра, перемещают от дна вверх, добиваясь утончения стенки постепенным сближением их. В процессе лепки руки необходимо постоянно смачивать водой, чтобы они хорошо скользили по глине. Из полученного цилиндра формуют задуманный сосуд. Сначала лепят основание, затем, мягко надавливая на стенки цилиндра с внутренней стороны, расширяют его. Руки при этом должны двигаться синхронно. В результате получится тулово кувшина. Теперь, надавливая уже с внешней стороны, формуют плечо и шейку. Завершают изготовление кувшина лепкой венчика. Во время всех этих операций гончарный круг вращают ногой или приводным механизмом. Воду, скапливающуюся на дне сосуда, убирают губкой, опуская ее на проволочном крючке. При формовании способом кругового налепа (рис. 7) сначала заготавливают глиняные жгуты диаметром 1-1,5 мм, длиной 50-60 см. Затем ребром ладони левой руки приводят в медленное движение гончарный круг, а пальцами правой руки непрерывно прижимают колбаску к ладони левой руки, придавая ей ленточную форму. Главные формообразующие "инструменты" - это синхронные движения ладони левой руки, опирающейся на рабочую поверхность гончарного круга, и кисти правой руки. Таким образом, по ходу вращения круга глиняный жгут постепенно, виток за витком, укладывают на дно сосуда и наращивают его стенки. Сосуд можно сделать цилиндрической, округлой или конусообразной формы.

Рис. 7. Формование сосуда способом кругового налепа.

Пластическое формование ручным оттиском осуществляется с помощью гипсовых форм. Они могут быть открытыми и разъемными; открытые применяют для формования плоских изделий, разъемные - при изготовлении изделий сложных форм (сосуд, скульптура). Форму заполняют глиняным тестом и разминают его от центра к краям.

Пластическое формование во вращающейся гипсовой форме с помощью шаблона осуществляется следующим образом. Форму, состоящую из двух половин, в собранном виде насаживают на центр гончарного круга и закладывают в нее необходимое для изготовления изделия количество глиняного теста. Затем в полость формы осторожно опускают формующий шаблон и приводят круг во вращение. Шаблон равномерно распределит глиняную массу по внутренней стороне формы, после чего его вынимают, форму снимают с круга, сушат, раскрывают, отделяют от нее изделие и продолжают дальнейшую обработку - приставляют детали (носики, ручки и т.д.). Так изготавливают фарфоровые и фаянсовые изделия.

Формование путем шликерного литья в гипсовые формы

основано на свойстве гипса впитывать влагу и способности глины при снижении влажности переходить из жидкого шликера в состояние пластического теста. Сначала готовят шликер - массу из глины, замешанной на воде до жидкотекучей консистенции:

I загрузка - 5 кг глины, 4 л горячей воды,

II загрузка - 5 кг глины, 4 л воды, 36 г электролита (жидкое стекло, поташ).

Компоненты первой загрузки замешивают пропеллерной мешалкой. (В качестве мешалки можно приспособить электродрель с двойной пластмассовой изоляцией, надев на дрель трехлопастный винт и укрепив ее по центру емкости.) После роспуска первой загрузки вводят вторую, смесь процеживают через сито с размером ячеек 900 отв/см 2 и заливают в гипсовую форму. В ней шликер выдерживают до образования заданной толщины слоя глиняной массы, после чего остатки шликера сливают, а на внутренней стороне формы остается слой глиномассы. Этот слой загустевшего шликера представляет собой отформованное пустотелое керамическое изделие, которое по мере высыхания уменьшается и отделяется от стенок формы. Приставные детали - носики, ручки, крышки и т. п. - удобно формовать в многогнездовых гипсовых формах.

При изготовлении керамических изделий сложной конфигурации часто комбинируют способы формования. Сочетание пластического способа формования во вращающейся гипсовой форме металлическим шаблоном со шликерным литьем широко распространено при изготовлении чайников, чашек, кувшинов и других фарфоровых и фаянсовых изделий, состоящих из корпуса и приставных деталей. Задымленную керамику получают сочетанием шликерного литья с пластическим формованием.

После формования изделие декорируют, высушивают и обжигают.

Декорирование керамики.

Скульптурное (текстурное) декорирование основано на пластических свойствах материала, благодаря которым готовое изделие отделывается различными рельефами, контррельефами или фигурными украшениями, ажурным вдавливанием или резьбой специальными штампиками, инкрустацией, сграффито.

Рельеф - любое выпуклое скульптурное изображение, возвышающееся над поверхностью черепка, вогнутое - контррельеф. Барельеф - низкий рельеф, в котором выпуклая часть изображения выступает над поверхностью не более чем на половину своего объема, т.е. не вполне округла. Горельеф - высокий рельеф, значительно выступающий над поверхностью.

Если приставить к вращающейся поверхности сосуда гребешок, можно сделать плавные линии, линии с острыми и тупыми вершинами, зигзагообразные. Штампиками с фигурными изображениями из гипса, дерева, металла (шестеренки, гайки) наносят орнамент, пальцами делают оборки, ножом - резьбу.

Сграффито осуществляется путем процарапывания до нижнего, более темного слоя глины слегка подсохшего изделия, покрытого слоем ангоба. (подробнее об этой технологии вы можете узнать из статьи "Сграффито").

Фактурное декорирование заключается в придании поверхности изделия особого вида и цвета. Это лощение керамики до блеска гладкими предметами - кожей, деревом, отпечатки ткани или сетки, нанесение воска перед глазурованием, мраморизация - капли краски растекаются по поверхности сами или их разводят палочкой, проволокой, морение окислами железа, задымление - в печь при обжиге добавляется дымящийся вар, нефть или пропитанное ими тряпье. Интересный узор можно получить, если положить раскаленное изделие в опилки, рубленую солому или окунуть в мучную болтушку.

Нарядный вид приобретает керамика, обработанная растворами серебра, золота, платины или отделанная люстром. Люстр - тончайшая прозрачная, наносимая на глазурь пленка, переливающаяся различными цветами в зависимости от вида оксидов металлов, составляющих основу люстровых красок. Например, чтобы получить пленку с золотым оттенком, применяют сернистую медь, сернистое серебро и окислы железа, а с красным оттенком - добавляют окись олова и сажу. Люстровый слой закрепляется на черепке при довольно низкой температуре - 800°С за счет введения в состав оксида висмута.

Живописное декорирование - это разнообразные декоративные растительные или тематические композиции на керамике, которые выполняются разноцветными жаропрочными красками (ангобом) вручную или механическим способом.

Ангобная роспись. Это декоративное покрытие наносится на поверхность керамического изделия до его обжига. Различают ангобы белые (из беложгущихся глин) и цветные (из глин с цветообразующими добавками).

Составы ангобов

(в % по массе):

1) глина пластичная - 75; кварцевый песок - 20; мел - 5;

2) глина пластичная - 50; каолин - 25; бой оконного стекла - 7; кварцевый песок - 8; мел - 10;

3) глина пластичная - 70; кварцевый песок - 20; каолин - 5; мел - 5.

Каолин вводится в ангобный состав для белизны, высокопластичная глина - для пластичности, кварцевый песок и мел - для снижения усадки и термостойкости глазурного слоя.

Цветные ангобы приготавливают путем добавления в белый ангоб 5-20% пигментов или окислов металлов. Смешивая красные глины с белыми, можно получить теплые желтовато-розовые тона, перекись марганца даст коричневый цвет, азотнокислый кобальт - синий, окись хрома - зеленый, окись никеля - желтый, окись железа - красный, смесь окисей хрома, марганца и кобальта - черный цвет. Кобальт с красножгущейся глиной даст фиолетовый цвет.

Чтобы подобрать нужные цвета, предварительно делают палитру. На небольшие глиняные пластинки, когда они подсохнут, широкой кистью быстро, без задержки, наносят полосы разных цветов вдоль, а потом поперек. Одну палитру - толстым слоем, вторую - одним мазком, третью - растворами солей металлов поперек ангобных полос. После этого палитры обжигают, затем некоторые покрывают глазурью и опять обжигают при температуре 1000°С. Делают палитру и из пигментов - для подглазурной росписи.

Флюсные ангобы применяются в качестве грунта для подглазурной росписи или для покрытия поделок цветными поливами. Состав флюсного ангоба (в % по массе): глина пластичная - 25; кварцевый песок - 25; бой оконного стекла - 50.

Влажность ангобов должна быть не более 50-60%. Для понижения влажности в них вводят электролиты: 0,2-1% кальцинированной соды или жидкого стекла.

Приготовление ангоба. 50-100 г ангобной смеси кладут в фарфоровую ступку и каменным пестиком перетирают ее с красителем до тех пор, пока не прекратится жесткий хруст. Добавляют 45-50% воды, 0,2-1% кальцинированной соды или жидкого стекла и закрывают емкость плотной крышкой. Если в качестве красителей используются соли металлов (кобальта, железа, меди, марганца, хрома), их измельчают в порошок, растворяют в горячей воде и только затем вливают в ангоб. После тщательного перемешивания краситель следует осадить кальцинированной или двууглекислой содой или раствором сахара (1 кусочек или чайная ложка на 100-150 г ангоба).

Наносятся ангобы перед обжигом на подвяленный (слегка просушенный) черепок. Из плотной бумаги или мягкого металла скручивают рожок, делают срез на конце (диаметром 10-12 мм), в него вставляют пробку с гусиным пером (стержнем от шариковой ручки или соломинкой), через которое потечет ангоб. Толщина линии регулируется скоростью движения рожка. Можно наносить ангоб также пипеткой или резиновой грушей каплю за каплей, которые растекаясь, образуют разноцветные концентрические кольца. Наклоняя и вращая изделие, получают очертания солнца, деревьев, цветов. Выполняя ангобную роспись беличьей кистью, краску лучше брать только боковой частью, чтобы получить красивый мазок. Через трафарет ангоб наносят поролоновой губкой или пульверизатором.

Плавень, способствующий спеканию, уплотнению, оплавлению ангоба, наносят на уже обожженное, но не глазурованное изделие.

Раскрашенные ангобом изделия небольших размеров из жирной глины просушивают при комнатной температуре в течение 5-6 дней. Керамику из тощей глины с добавками шамота сушат 2-3 дня при комнатной температуре или 8-12 часов - в сушильном шкафу.

Чтобы работа не погибла при обжиге (имеются в виду главным образом мелкие скульптурные фигурки), ее надо проткнуть булавкой в незаметных местах для выхода пузырьков воздуха.

Обжиг керамики.

Обжигают глиняные изделия в обычной печке, в голландской или муфельной. Лучше всего для этого подходит небольшая муфельная печь (Подробнее см. статью "Обжиг глиняных изделий"). Нагревается она до 900°С. О том, как ею пользоваться, подробно рассказано в инструкции, которая прилагается к каждой печке.

Первый обжиг (утильный) делается после того, как покрытое ангобами изделие подсохнет. Длится он от 2,5 до 7 часов. Затем печь выключают, изделие вынимают, когда оно остынет, иногда на следующий день.

Таким образом получают терракоту, цвет которой зависит от глины, температуры и режима обжига.

Обработка керамики после обжига.

Терракота легко обрабатывается шлифовальной шкуркой, острым стальным инструментом, рифлевками. Ее можно подкрашивать темперными красками или акварелью, разведенной на молоке. Однако чаще всего терракоту покрывают глазурями, которые затем закрепляют вторым обжигом.

Глазурь представляет собой тонкое (0,1-0,3 мм) стекловидное покрытие, образующееся на поверхности керамического изделия в результате наплавления легкоплавких силикатных соединений. Глазурь можно классифицировать по различным признакам: температуре обжига - легкоплавкие и тугоплавкие; по способу изготовления - сырые и фриттированные; по применению - фарфоровые, фаянсовые, майоликовые, гончарные; по составу - полевошпатовые, борные, борно-щелочные, борно-свинцовые, борно-свинцово-щелочные, солевые; по внешнему виду - блестящие, матовые, кристаллические, кракле, цветные, потечные, восстановительные; по просвечиванию - прозрачные и глухие (эмали).

Основными составляющими глазурей являются кварц, глины, полевой шпат, поташ, борная кислота, мел, сода, бура, углекислый барий. Готовят глазурь в виде водной суспензии путем смешивания и размола всех компонентов. Селитру, буру, соду и поташ вначале сплавляют - фриттируют.

Составы декоративных глазурей (температура плавления 960-1000°С; содержание компонентов дано в % по массе):

свинцовые:

1) глет - 65; кварцевый песок - 30; глина - 5;

2) глет - 75; кварцевый песок - 15; глина - 10;

свинцово-щелочные:

1) глет - 40; кварцевый песок - 35; сода кальцинированная - 20; глина - 5;

2) глет - 55; кварцевый песок - 30; сода кальцинированная - 10; глина - 5;

борно-свинцовые:

1) песок - 30; глет - 25; полевой шпат - 25; борная кислота - 20;

2) глет - 15; бура кристаллическая - 30; кварцевый песок - 40; сода кальцинированная - 10; глина - 5.

Глазурь, подходящую к любому черепку, получают сплавлением следующей смеси (в частях по массе): калиевая селитра - 30; бура - 114,5; борная кислота - 49,5; мрамор - 40; каолин - 207,2; кварцевый песок - 228. Компоненты помещают в огнеупорный тигель и ставят в муфельную печь. Готовность сплава определяют с помощью длинного металлического прутка с загнутым концом: его опускают в тигель и быстро вынимают. Если за ним потянется стекловидная нить без узелков - значит, сплав готов; тигель вынимают щипцами и выливают его содержимое в металлический сосуд с холодной водой, где масса рассыплется на мелкие кусочки, которые затем размалывают.

Подглазурные краски наносят как на предварительно обожженное, так и на необожженное изделие, которое будет покрываться глазурью и затем обжигаться. (Незакрепленные глазурью краски легко стираются.) Для изготовления подглазурных красок используют: окиси кобальта - синий тон, хрома - зеленый и красный при высоких температурах, никеля - коричневый, марганца - коричневый, фиолетовый; металлы - золото, платину, серебро для красных, серых, черных тонов. Чтобы придать краске более интенсивный цвет, в состав пигмента вводят окиси олова, цинка, мел, глинозем. Составляют подглазурные краски экспериментально, растворяя чистые соли цветных металлов и их смесей в теплой воде; для увеличения клейкости вводят клей декстрин или сахар.

Подглазурные краски растирают на стекле, добавив воду, глицерин, слабый раствор сахарного сиропа (декстрин).

Надглазурные краски получают путем смешивания пигмента с флюсом, который как бы прикрепляет их к поверхности черепка и придает блеск. Разбавляют краски скипидарным маслом, на поверхности изделия закрепляют при температуре 600-900°С (так называемый глазурный - политой обжиг). Изделие ставят на шамот, чтобы оно не прилипло, и в течение часа держат при температуре 150-200°С (большие изделия - дольше, маленькие - меньше), при температуре плавления - 5-15 мин (в зависимости от вида краски).

В случае отставания глазури от черепка в ее состав следует ввести соду и поташ и уменьшить содержание мела и песка. Сетка трещин на изделии после обжига свидетельствует о том, что нужен более тонкий помол и более высокая температура обжига. Если такое изделие протереть любым красителем, пропитать растворами красящих солей и вновь обжечь - получится красивая узорная сетка. Можно также протереть изделие чернилами или раствором сахара, крепкого чая.

Толщину глазурного слоя проверяют следующим образом. По утильному черепку проводят карандашом несколько линий и окунают в глазурь: если линии слегка заметны, то толщина глазури нормальная.

Глазуруют изделие и внутри. В сосуд наливают на 1/3 глазурной суспензии, наклоняют его над тазом и вращают. Плоские тарелки опускают в глазурь ребром, объемное изделие - вертикально. Крупные изделия обычно глазуруют пульверизатором или поливом, держа над тазиком, или расписывают кистью - мягкой, широкой, колонковой.

Из многочисленных народных рецептов приготовления глазури приведен самый простой. Разогревают на огне бутылочное стекло и бросают его в воду: стекло покроется мелкими трещинками и легко рассыплется. Перетирают его в ступке в порошок и добавляют клейстер. Изделие поливают этим составом, дают подсохнуть и помещают в печь, где выдерживают около 3 часов.

Покрытие и роспись эмалями (непрозрачными глазурями) выполняют в тех случаях, когда необходимополучить яркие и светлые тона на темном черепке. Основными компонентами почти всех эмалей являются двуокись кремния, борный ангидрит, окиси аллю-миния, титана, окислы щелочных и щелочноземельных металлов, свинца, цинка.

Составы эмалей (г):

прозрачная эмаль , так называемый фондон: кварцевый песок - 20; борная кислота - 20; свинцовый сурик - 70;

молочная эмаль: кварцевый песок - 10; борная кислота - 20; свинцовый сурик - 80; криолит - 20; окись цинка - 4; каолин - 10;

желтая эмаль: кварцевый песок - 10; борная кислота - 20; свинцовый сурик - 70; двухромовокислый калий - 0,5;

красная эмаль: кварцевый песок - 10; борная кислота - 20; свинцовый сурик - 70; окись кадмия - 0,5-2;

зеленая эмаль: кварцевый песок - 10; борная кислота - 20; свинцовый сурик - 70; окись меди - 1; двухромовокислый калий - 0,2;

синяя эмаль: кварцевый песок - 10; борная кислота - 20; свинцовый сурик - 70; окись кобальта - 0,5-2;

черная эмаль - кварцевый песок - 4,5; борная кислота - 20; свинцовый сурик - 70; окись кобальта - 6-12.

Приготовление эмали. Тщательно перемешивают все компоненты, засыпают в фарфоровый тигель и помещают в муфельную печь. При 600°С смесь начнет плавиться. Когда расплав превратится в однородную прозрачную массу, клещами вынимают тигель из печи и выливают расплавленную эмаль в металлический сосуд с холодной водой. При резком охлаждении эмаль сразу затвердеет и растрескается на мелкие кусочки, которые следует размолоть или растереть, домешивая воду, глину. Получится устойчивая суспензия эмалевого шликера.

Покрыв изделие глазурью, его снова ставят в муфельную печь, но на более длительное время. После обжига с глазурью керамика приобретает красивый блеск.

И на этой стадии можно продолжать украшение изделия, например мелкими цветными кусочками стекла. Их накладывают в определенные места на поверхности изделия, затем его снова обжигают - в третий раз. Стекло плавится и растекается по поверхности. Это придает изделию еще больший блеск.

Из глины можно создать удивительно красивые вещи. Можно раскрашивать их самыми разнообразными красками, можно накладывать одну краску на другую, чтобы получить новое сочетание, новые оттенки. Все это достигается желанием, знанием материала и опытом.

© "Энциклопедия Технологий и Методик" Патлах В.В. 1993-2007 гг.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Введение

2.1 Глинистые материалы

2.2 Отощающие материалы

Заключение

Список литературы

Введение

В современном мире в строительстве очень широко применяются керамические материалы и изделия. Это обусловлено большой прочностью, значительной долговечностью, декоративностью многих видов керамики, а также распространенностью в природе сырьевых материалов.

Целью данной работы является рассмотрение и изучение керамических материалов. В соответствии с поставленной целью можно выделить и задачи работы: изучить общие сведение о керамических материалах: понятие, виды, свойства керамических материалов и изделий; сырье для производства керамических материалов и изделий: глинистые материалы, отощающие материалы. керамика обжиг глинистый

Керамические изделия обладают различны ми свойствами, которые определяются составом исходного сырья, способами его переработки, а также условиями обжига - газовой средой, температурой и длительностью. Материал (т.е. тело), из которого состоят керамические изделия, в технологии керамики именуют керамическим черепком.

1. Общие сведения о керамических материалах

Керамическими называют материалы и изделия, изготовляемые формованием и обжигом глин. «Керамос»- на древнегреческом языке означало гончарную глину, а также изделия из обожженной глины. В глубокой древности из глин путем обжига получали посуду, а позднее (около 5000 лет назад) стали изготовлять кирпич, а затем черепицу.

Большая прочность, значительная долговечность, декоративность многих видов керамики, а также распространенность в природе сырьевых материалов обусловили широкое применение керамических материалов и изделий в строительстве. В долговечности керамических материалов можно убедиться на примере Московского Кремля, стены которого сложены почти 500 лет назад.

Среди сырьевых порошкообразных материалов - глина, которая имеет преимущественное применение при производстве строительной керамики. Она большей частью содержит примеси, влияющие на ее цвет и термические свойства. Наименьшее количество примесей содержит глина с высоким содержанием минерала каолинита и потому называемая каолином, имеющая практически белый цвет. Кроме каолинитовых глин разных цветов и оттенков применяют монтмориллонитовые, гидрослюдистые.

Кроме глины к применяемым порошкообразным материалам, являющимися главными компонентами керамических изделий, относятся также некоторые другие минеральные вещества природного происхождения - кварциты, магнезиты, хромистые железняки.

Для технической керамики (чаще именуемой специальной) используют искусственно получаемые специальной очисткой порошки в виде чистых оксидов, например оксиды алюминия, магния, кальция, диоксиды циркония, тория и др. Они позволяют получать изделия с высокими температурами плавления (до 2500-3000В°С и выше), что имеет важное значение в реактивной технике, радиотехнической керамике. Материалы высшей огнеупорности изготовляют на основе карбидов, нитридов, боридов, силицидов, сульфидов и других соединений металлов как без глинистых сырьевых веществ. Некоторые из них имеют температуры плавления до 3500 - 4000В°С, особенно из группы карбидов.

Большой практический интерес имеют керметы, состоящие обычно из металлической и керамической частей с соответствующими свойствами. Получили признание огнеупоры переменного состава. У этих материалов одна поверхность представлена чистым тугоплавким металлом, например, вольфрамом, другая - огнеупорным керамическим материалом, например оксидом бериллия. Между поверхностями в поперечном сечении состав постепенно изменяется, что повышает стойкость материала к тепловому удару.

Для строительной керамики, как отмечено выше, вполне пригодна глина, которая является распространенным в природе, дешевым и хорошо изученным сырьем. В сочетании с некоторыми добавочными материалами из нее получают в керамической промышленности разнообразные изделия и в широком ассортименте. Их классифицируют по ряду признаков. По конструкционному назначению выделяют изделия стеновые, фасадные, для пола, отделочные, для перекрытий, кровельные изделия, санитарно-технические изделия, дорожные материалы и изделия, для подземных коммуникаций, огнеупорные изделия, теплоизоляционные материалы и изделия, химически стойкую керамику.

По структурному признаку все изделия разделяют на две группы: пористые и плотные. Пористые керамические изделия впитывают более 5% по весу воды (кирпич обыкновенный, черепица, дренажные трубы). В среднем водопоглощение пористых изделий составляет 8 - 20% по весу или 15 - 35% по объему. Плотными принимают изделия с водопоглощением меньше 5% по массе, и они практически водонепроницаемые, например плитки для пола, канализационные трубы, кислотоупорный кирпич и плитки, дорожный кирпич, санитарный фарфор. Чаще всего оно составляет 2 - 4% по весу или 4 - 8% по объему. Абсолютно плотных керамических изделий не имеется, так как испаряющаяся вода затворения, вводимая в глиняное тесто, всегда оставляет некоторое количество микро- и макропор.

По назначению в строительстве различают следующие группы керамических материалов и изделий:

стеновые материалы (кирпич глиняный обыкновенный, пустотелый и легкий, камни керамические пустотелые);

кровельные материалы и материалы для перекрытий (черепица, керамические пустотелые изделия);

облицовочные материалы для наружной и внутренней облицовки (кирпич и камни лицевые, плиты керамические фасадные, малогабаритные плитки);

материалы для полов (плитки);

материалы специального назначения (дорожные, санитарно-строительные, химически стойкие, материалы для подземных коммуникаций, в частности трубы, теплоизоляционные, огнеупорные и др.);

заполнители для легких бетонов (керамзит, аглопорит).

Наибольшего развития достигли стеновые материалы, причем наряду с общим увеличением объема производства особое внимание обращено на увеличение выпуска эффективных изделий (пустотелый кирпич и камни, керамические блоки и панели и т.д.). Предусмотрено также расширить производство фасадной керамики, особенно для индустриальной отделки зданий, глазурованных плиток для внутренней облицовки, плиток для полов, канализационных и дренажных труб, санитарно-строительных изделий, искусственных пористых заполнителей для бетонов.

По температуре плавления керамические изделия и исходные глины разделяются на легкоплавкие (с температурой плавления ниже 1350В°С), тугоплавкие (с температурой плавления 1350-1580В°С) и огнеупорные (свыше 1580В°С). Выше отмечались также примеры изделий и сырья высшей огнеупорности (с температурой плавления в интервале 2000-4000Х), используемых для технических (специальных) целей.

Отличительная особенность всех керамических изделий и материалов состоит в их сравнительно высокой прочности, но малой деформативности. Хрупкость чаще всего относится к отрицательным свойствам строительной керамики. Она обладает высокой химической стойкостью и долговечностью, а форма и размеры изделий из керамики обычно соответствуют установленным стандартам или техническим условиям.

На российском рынке в настоящее время представлены жидкие керамические теплоизоляционные материалы, которые находят своего потребителя, благодаря широкой области применения и простоте использования при небольших затратах труда. Так как предлагаемые материалы в основном производятся за рубежом, они имеют высокую стоимость, что ограничивает возможность их массового использования в строительстве, энергетике и ЖКХ и т.д. Тогда как отечественные аналоги зачастую оставляют желать лучшего, и своим «качеством» вызывают негатив и предвзятость у конечного пользователя к жидким керамическим теплоизоляционным материалам.

2. Сырье для производства керамических материалов и изделий

Сырьевые материалы, используемые для изготовления керамических изделий, можно подразделить на пластичные глинистые (каолины и глины) и отощающие (шамот, кварц, шлаки, выгорающие добавки). Для понижения температуры спекания в глину иногда добавляют плавни. Каолин и глины объединяют общим названием - глинистые материалы.

2.1 Глинистые материалы

Каолины. Каолины образовались в природе из полевых шпатов и других алюмосиликатов, не загрязненных окислами железа. Они состоят преимущественно из минерала каолинита. После обжига присущий им белый или почти белый цвет сохраняется.

Глины. Глинами называют осадочные породы, представляющие собой тонкоземлистые минеральные массы, способные независимо от их минералогического и химического состава образовывать с водой пластичное тесто, которое после обжига превращается в водостойкое и прочное камневидное тело.

Состоят глины из тесной смеси различных минералов, среди которых наиболее распространенными являются каолинитовые, монтмориллонитовые и гидрослюдистые. Представителями каолинитовых минералов являются каолинит и галлуазит. В монтмориллонитовую группу входят монтмориллонит, бейделлит и их железистые разновидности. Гидрослюды - в основном продукт разной степени гидратации слюд.

Наряду с этими минералами в глинах встречаются кварц, полевой шпат, серный колчедан, гидраты окислов железа и алюминия, карбонаты кальция и магния, соединения титана, ванадия. Такие примеси влияют как на технологию керамических изделий, так и на их свойства. Например, тонко распределенный углекислый кальций и окислы железа понижают огнеупорность глин. Если в глине имеются крупные зерна и песчинки углекислого кальция, то при обжиге из них образуются более или менее крупные включения извести, которая на воздухе гидратируется с увеличением объема (дутики), что вызывает образование трещин или разрушение изделий. Соединения ванадия служат причиной появления зеленоватых налетов (выцветов) на кирпиче, что портит внешний вид фасадов.

Глины часто содержат также органические примеси. По отношению к действию высоких температур различают глины трех групп: огнеупорные (огнеупорность выше 1580"С), тугоплавкие (1350 - 1580"С) и легкоплавкие (ниже 1350"С). К огнеупорным относятся большей частью каолинитовые глины, содержащие мало механических примесей. Такие глины используют для производства фарфора, фаянса и огнеупорных изделий. Тугоплавкие глины содержат окислы железа, кварцевый песок и другие примеси в значительно большем количестве, чем огнеупорные, и применяются для производства тугоплавкого, облицовочного и лицевого кирпича, плиток для полов и канализационных труб. Легкоплавкие глины наиболее разнообразны по минералогическому составу, содержат значительное количество примесей (кварцевого песка, окислов железа, известняка, органических веществ). Используют их в кирпичном и черепичном производствах, в производстве легких заполнителей и т. д.

В производстве искусственных обжиговых материалов можно применять также некоторые другие осадочные породы: диатомиты, трепелы и их уплотненные разновидности - опоки, а также сланцы в чистом виде и с примесью глин или порообразующих добавок.

2.2 Отощающие материалы

Для уменьшения усадки при сушке и обжиге, а также для предотвращения деформаций и трещин в жирные пластичные глины вводят искусственные или природные отощающие материалы.

В качестве искусственных отощающих материалов используют дегидратированную глину и шамот, а также отходы производства (котельные и другие шлаки, золы, очажные остатки и т.д.). Дегидратированную глину получают нагреванием обычной глины примерно до 600-700"С (при этой температуре она теряет свойство пластичности) и применяют в качестве отощителя при производстве грубой строительной керамики. Шамот изготовляют путем обжига огнеупорных или тугоплавких глин при температурах 1000 - 1400"С. Шамот является основным сырьем в производстве огнеупорных шамотных изделий.

К природным отощающим материалам относятся такие вещества, которые неспособны в смеси с водой образовывать пластичную массу, например кварцевые пески, пылевидный кварц.

Порообразующие материалы. В производстве изделий грубой строительной керамики, например кирпича, для отощения массы, а также для получения изделий, обладающих повышенной пористостью и, следовательно, пониженной теплопроводностью, в сырьевую массу вводят порообразующие добавки. Обычно применяют органические добавки, называемые выгорающими, - древесные опилки, уголь, торфяную пыль, и др. Они выгорают при обжиге изделий и образуют поры.

Плавни. Введение в глину плавней способствует понижению температуры ее спекания. К числу плавней относятся полевые шпаты, железная руда, доломит, магнезит, тальк и др.

Заключение

В заключение сказанного можно подвести итоги, сформулировать выводы:

Керамическими называют материалы и изделия, получаемые из порошкообразных веществ различными способами и подвергаемые в технологический период обязательной термической обработке при высоких температурах для упрочнения и получения камневидного состояния. Такая обработка носит название обжига;

Кроме глины к применяемым порошкообразным материалам, являющимися главными компонентами керамических изделий, относятся также некоторые другие минеральные вещества природного происхождения - кварциты, магнезиты, хромистые железняки;

По структурному признаку все изделия разделяют на две группы: пористые и плотные;

Сырьевые материалы, используемые для изготовления керамических изделий, можно подразделить на пластичные глинистые (каолины и глины) и отощающие (шамот, кварц, шлаки, выгорающие добавки). Для понижения температуры спекания в глину иногда добавляют плавни. Каолин и глины объединяют общим названием - глинистые материалы.

Список литературы

1. Краткий химический справочник / В.А. Рабинович, З.Я. Хазов, - Л.: Химия, 1978. - 356с.

2. Материаловедение: лекции / Мальцев И. М. - Ниж. Новгород: НГТУ, 1995 - 103с.

3. Новые материалы / под науч. ред. Ю.С. Карабасова, - М.: Мисис, 2002 - 738с.

4. Основы материаловедения / Сажин В.Б. - М.: Теис, 2005. - 155с.

Размещено на Allbest.ru

...Подобные документы

Исторические сведения о возникновении керамики, область ее применения. Современные технологии керамических материалов. Производство керамических материалов, изделий в Казахстане, СНГ и за рубежом. Производство и применение стеновых и облицовочных изделий.

курсовая работа , добавлен 06.06.2014

Исторические сведения о возникновении керамических материалов, область их применения. Основные физико-химические свойства керамики, применяемые сырьевые материалы. Общая схема технологических этапов производства керамических материалов, ее характеристика.

курсовая работа , добавлен 02.03.2011

Изучение технологии изготовления керамики - материалов, получаемых из глинистых веществ с минеральными или органическими добавками или без них путем формования и последующего обжига. Этапы производства: формовка изделия, нанесение декора, сушка, обжиг.

реферат , добавлен 03.02.2011

Изучение понятия, видов и свойств керамических материалов и изделий. Характеристика сырья и процесса производства керамических изделий. Исследование использования в строительстве как стеновых, кровельных, облицовочных материалов и заполнителей бетона.

реферат , добавлен 26.04.2011

Исследование физико-химического состава и технологических свойств сырьевых материалов месторождений Казахстана. Характеристика силикатного природного и техногенного сырья. Каолиновое сырье, полевой шпат, кварцевые пески, разжижители глинистых суспензий.

научная работа , добавлен 04.02.2013

Технология различных видов корундовой керамики. Влияние внешнего давления и добавок на температуру спекания керамики. Физико-механические и физические свойства керамики на основе диоксида циркония. Состав полимерной глины Premo Sculpey, ее запекание.

курсовая работа , добавлен 27.05.2015

Классификация и производство керамических изделий и материалов, основные технологические виды: терракота, майолика, фаянс, каменная масса и фарфор. История развития и образование международной Академии гончарного искусства в Женеве. Биеннале керамики.

реферат , добавлен 23.12.2010

Основные виды керамики: майолика, фаянс, каменная масса и фарфор. Производство санитарно-технических и бытовых изделий из тонкой керамики. Технология производства технической керамики. Способы декорирования полуфарфора, фарфоровых и фаянсовых изделий.

реферат , добавлен 18.01.2012

Виды керамики, характеристика материалов, используемых для формования керамических изделий. Приготовление керамической массы. Полусухое и гидростатическое прессование. Различные варианты вибрационного формования. Специфика применения шликерного литья.

реферат , добавлен 13.12.2015

Процессы изготовления керамических материалов. Методы получения порошков. Корундовые керамики модифицированные соединениями хрома. Содержание порошка в образцах керамики на основе глинозема, термограмма. Особенности измерения микротвердости образцов.